El lanzamiento de la consulta pública de la Hoja de Ruta RCD fue realizado en el Seminario Políticas e Iniciativas Públicas para impulsar la Economía Circular de Construye2025 y estará disponible hasta el 21 de noviembre.

Con la convicción de que el sector construcción debe pasar de un sistema de producción lineal a uno circular, se lanzó este martes 1 de octubre la Hoja de Ruta “Gestión Sustentable de los recursos y residuos de la construcción y demolición (RCD) para una Economía Circular en Construcción”, en el contexto del Seminario Políticas e Iniciativas Públicas para impulsar la economía circular en la construcción, organizado por Construye2025.

Este documento ha sido el fruto de más de un año de trabajo del Comité Consultivo Público, integrado por Construye2025, los ministerios de Vivienda y Urbanismo, Medio Ambiente, Obras Públicas y Corfo, junto al trabajo de más de 280 profesionales y autoridades, que participaron en el proceso de construcción y más de 800 personas en las actividades de difusión, tanto en Santiago como en regiones.

“Hay una deuda grande en la disposición de residuos y debe existir una normativa que fomente su regulación y el uso de materiales y residuos posible de reutilizar. En ese sentido, hay una oportunidad para el mejoramiento de la sustentabilidad”, señaló Vicente Domínguez, presidente del Consejo Directivo de Construye2025.

Y es que actualmente, hay importantes brechas en Chile con respecto a la gestión de recursos y residuos. En 9 regiones del país no existen vertederos autorizados para disponer los RCD, y la extracción de áridos será cada vez más restringida. “Los efectos de la economía lineal obligan a repensar no solo cómo se diseña y construye la edificación e infraestructura pública, sino que también las políticas, reglamentos, normativas y otras iniciativas impulsadas por el Estado”, sostuvo Alejandra Tapia, coordinadora de Sustentabilidad de Construye2025.

A juicio de Carlos Zeppelin, presidente del Comité de Infraestructura Pública de la Cámara Chilena de la Construcción (CChC), los modelos de economía circular no solo tienen sentido desde la perspectiva ambiental y de cuidado de los recursos naturales, sino también desde el ámbito económico, “ya que es un driver de innovación y de replantear nuevas maneras de llevar a cabo distintos procesos. Por lo mismo, permiten fortalecer un desarrollo sostenible para nuestro país”.

Con ello, “cada vez más surge la necesidad de una construcción más eficiente, productiva y sustentable, que está llevando al sector a un cambio de paradigma y que requiere de una amplia colaboración, entre el sector público y el privado”, analizó Zeppelin.

Hoja de Ruta

“Tenemos una producción lineal, una disposición ilegal y desastres naturales, lo que forma parte de un tremendo problema, pero también tenemos una oportunidad como país, para revertir y transformar esto en nuevos mercados”, planteó Alejandra Tapia.

“Tenemos una producción lineal, una disposición ilegal y desastres naturales, lo que forma parte de un tremendo problema, pero también tenemos una oportunidad como país, para revertir y transformar esto en nuevos mercados”, planteó Alejandra Tapia.

Asimismo, invitó a adelantarse a situaciones de catástrofes y riesgos, la generación de residuos tras estos eventos y a trabajar en coordinación para evitar los problemas antes de que ocurran. Una forma es que el sector de la construcción se haga partícipe de esta Hoja de Ruta RCD: “hemos abordado la problemática con distintos actores de la cadena de valor, desde arquitectos, consultoras, hasta la valorización y disposición final, con una participación de más de un 52% del mundo privado y 38% del público, la academia casi de un 8%, en tanto la de la sociedad civil ha sido un poco más baja, por eso los invitamos a participar de esta consulta pública”, sostuvo.

En ese sentido, para Guillermo González, jefe de la Oficina de Economía Circular del Ministerio de Medio Ambiente, el país está preparado para asumir un desafío distinto. Por ello, destaca el trabajo que ha hecho el Comité Consultivo Público responsable de la Hoja de Ruta RCD, porque “si queremos avanzar de una etapa 1.0 a una 2.0 el lanzamiento de esta consulta pública es fundamental y también es clave que muchos de los que están acá se hagan parte de esta fase, para recoger todas las miradas a este trabajo”.

Y finalizó haciendo una invitación a participar de este proceso de consulta pública: “la transformación hacia una economía circular requiere que avancemos en múltiples caminos paralelos. Es fundamental avanzar en conjunto y ahora la tarea es revisar la estrategia y hacer buenos comentarios para poder nutrirla y mejorarla”.

Experiencia francesa

Ekkaphol Suphanvorranop, consejero de Transporte, Infraestructura y Desarrollo Sustentable de la Embajada de Francia en Argentina, fue el invitado internacional de la jornada. Él entregó detalles de la experiencia francesa con la economía circular, destacando compromisos como la meta de 0 emisiones de carbono al año 2050 en edificios, transporte y energía que tiene el país galo, o acciones de difusión para el ciudadano-consumidor como el Índice de Impacto Ambiental, proyecto a través del cual cinco sectores productivos (muebles, ropa, hoteles, productos electrónicos y alimenticios) están trabajando actualmente en una prueba piloto. Y también adelantó que están desarrollando un Índice de Reparabilidad, que debería estar listo para el 2021.

Ekkaphol Suphanvorranop, consejero de Transporte, Infraestructura y Desarrollo Sustentable de la Embajada de Francia en Argentina, fue el invitado internacional de la jornada. Él entregó detalles de la experiencia francesa con la economía circular, destacando compromisos como la meta de 0 emisiones de carbono al año 2050 en edificios, transporte y energía que tiene el país galo, o acciones de difusión para el ciudadano-consumidor como el Índice de Impacto Ambiental, proyecto a través del cual cinco sectores productivos (muebles, ropa, hoteles, productos electrónicos y alimenticios) están trabajando actualmente en una prueba piloto. Y también adelantó que están desarrollando un Índice de Reparabilidad, que debería estar listo para el 2021.

De los residuos de construcción en Francia, el 85% viene de la infraestructura y el 15% de los edificios. En tanto, en los documentos licitatorios hay una exigencia de contar con un plan de gestión de residuos, declarando los que se van a generar y dónde se van a enviar.

El Seminario Políticas e Iniciativas Públicas para impulsar la Economía Circular también contó con la participación de Mauricio Lavín, secretario ejecutivo de Secretaría Ejecutiva de Medio Ambiente y Territorio (Semat) del Ministerio de Obras Públicas, quien dio a conocer la experiencia con economía circular en infraestructura, que ha tenido la cartera.

Por su parte, Paola Valencia de la Subsecretaría de Construcción Sustentable del Minvu entregó los resultados del estudio Diagnóstico de la Infraestructura para disposición final. Asimismo, anunció la oficialización de la NCh3562:2019 Gestión de residuos – Residuos de construcción y demolición (RCD) – Clasificación y directrices para el plan de gestión, que promovió la cartera.

Este “es un protocolo de cómo hacer la gestión sustentable durante el proceso de construcción y se acaba de oficializar la semana pasada, con lo cual podemos promoverla en los diferentes instrumentos, tanto en licitaciones públicas y privadas como también en los programas habitacionales y si es necesario, en la Ordenanza. Ya está siendo utilizada en licitaciones de municipios y privadas. También el Serviu Metropolitana la incorporó en la gestión de pavimentos”, comentó Valencia.

Por su parte, Felipe Ossio, académico de Construcción Civil de la Pontificia Universidad Católica de Chile, comentó el diagnóstico del proyecto Políticas Municipales Estandarizadas para Manejo de RCD, estableciendo que el 47% de los municipios que participaron de este diagnóstico no tiene programas asociados a residuos.

El proceso de consulta pública de la Hoja de Ruta RCD estará abierto entre el 1 de octubre y el 21 de novIembre de 2019, hasta las 18:00 hrs. Los interesados pueden encontrar los materiales en http://construye2025.cl/rcd/hoja-de-ruta/

Posterior a esto, se realizará un un proceso interno para su revisión y validación. Finalmente, se comunicará la fecha de lanzamiento del documento final.

Hoy el 87% de la población de nuestro país vive en ciudades; el año 2030, según Construye2025, el país tendrá 3 millones más de habitantes, presentándose aproximadamente 1 millón más de nuevos hogares a nivel nacional. El crecimiento de las ciudades impacta a la extracción masiva de recursos naturales no renovables, por tanto, la construcción es el mayor consumidor mundial de materias primas utilizando 3 millones de toneladas al año y el 50 por ciento de la producción de acero, generando entre el 25 al 40 ciento de las emisiones de carbono del mundo y genera el 35 por ciento de los residuos sólidos.

Hoy el 87% de la población de nuestro país vive en ciudades; el año 2030, según Construye2025, el país tendrá 3 millones más de habitantes, presentándose aproximadamente 1 millón más de nuevos hogares a nivel nacional. El crecimiento de las ciudades impacta a la extracción masiva de recursos naturales no renovables, por tanto, la construcción es el mayor consumidor mundial de materias primas utilizando 3 millones de toneladas al año y el 50 por ciento de la producción de acero, generando entre el 25 al 40 ciento de las emisiones de carbono del mundo y genera el 35 por ciento de los residuos sólidos.

En qué está el sector

En qué está el sector

Construcción sustentable

Construcción sustentable

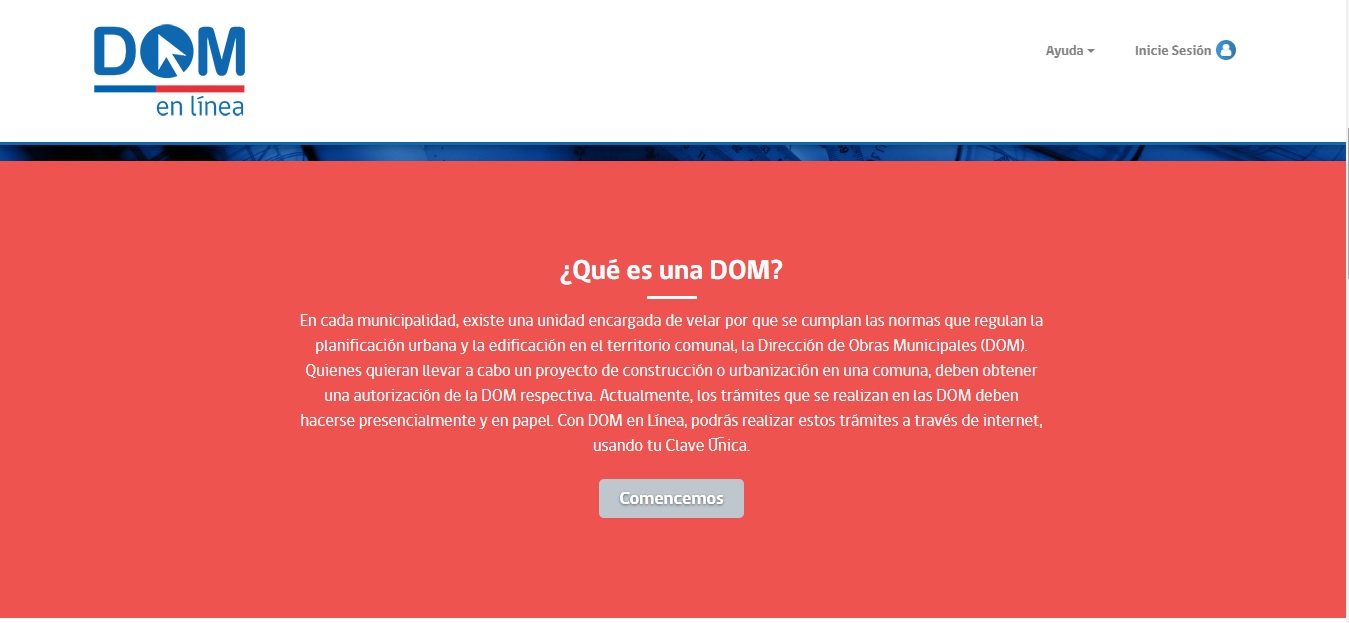

“Esta iniciativa consiste en repensar la forma en que las DOM prestan servicios a la ciudadanía y contribuye a fortalecer la transparencia en el sector del urbanismo y la construcción, además de aumentar la productividad, disminuir brechas entre municipios y favorecer la modernización del Estado”, afirmó la arquitecta.

“Esta iniciativa consiste en repensar la forma en que las DOM prestan servicios a la ciudadanía y contribuye a fortalecer la transparencia en el sector del urbanismo y la construcción, además de aumentar la productividad, disminuir brechas entre municipios y favorecer la modernización del Estado”, afirmó la arquitecta.

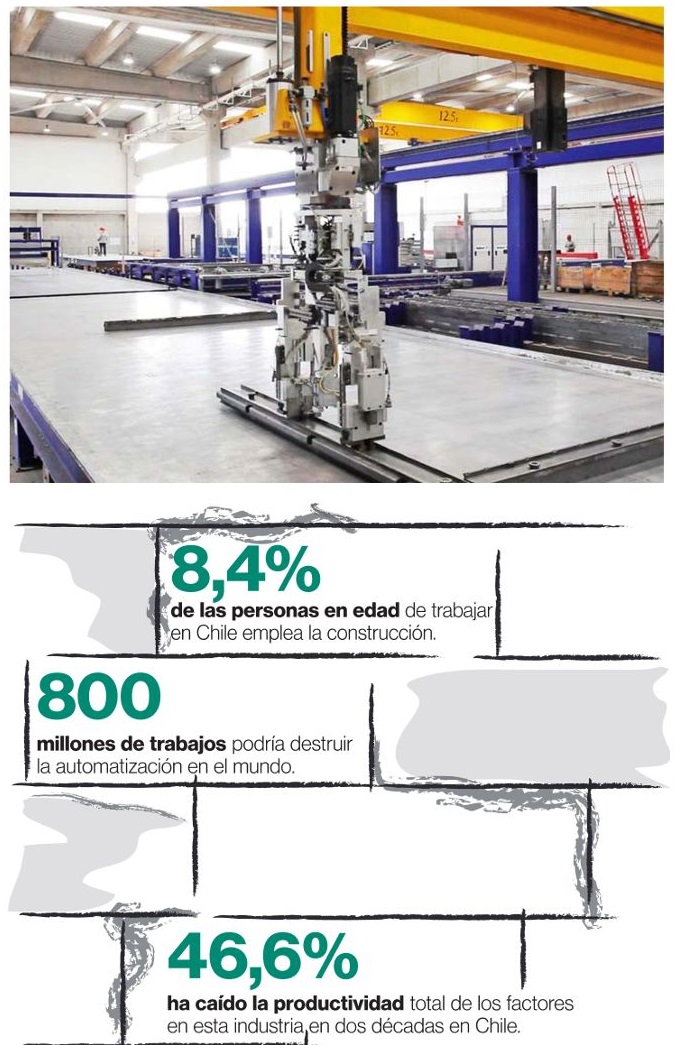

Producir más con los mismos recursos o producir lo mismo con menos. Básicamente esa es la premisa detrás de la tan mencionada productividad. En términos más formales, se define como la relación entre la cantidad de productos generados por un sistema y los recursos utilizados en dicho proceso (Idrovo y Serey, 2016).

Producir más con los mismos recursos o producir lo mismo con menos. Básicamente esa es la premisa detrás de la tan mencionada productividad. En términos más formales, se define como la relación entre la cantidad de productos generados por un sistema y los recursos utilizados en dicho proceso (Idrovo y Serey, 2016). “Una primera medida tiene relación con la gestión enfocada en la mejora de productividad, facilitando los procesos de toma de decisiones. Un ejemplo de ello son las técnicas que involucran temprana y permanentemente a los principales actores en las fases iniciales del proyecto y se reúnen para optimizar los recursos, procesos y actividades. Un ejemplo de ello es la técnica llamada Integrated Project Delivery (IPD), que ha tenido éxito en el extranjero y en nuestro país”.

“Una primera medida tiene relación con la gestión enfocada en la mejora de productividad, facilitando los procesos de toma de decisiones. Un ejemplo de ello son las técnicas que involucran temprana y permanentemente a los principales actores en las fases iniciales del proyecto y se reúnen para optimizar los recursos, procesos y actividades. Un ejemplo de ello es la técnica llamada Integrated Project Delivery (IPD), que ha tenido éxito en el extranjero y en nuestro país”.

“Hoy es el segundo encuentro para definir nuestra hoja de ruta para los próximos años, es bien clave lo que presentamos la última vez, en el sentido de que hay una segunda etapa”, señaló Vicente Domínguez, presidente del Consejo Directivo de Construye2025, al dar la bienvenida a los asistentes.

“Hoy es el segundo encuentro para definir nuestra hoja de ruta para los próximos años, es bien clave lo que presentamos la última vez, en el sentido de que hay una segunda etapa”, señaló Vicente Domínguez, presidente del Consejo Directivo de Construye2025, al dar la bienvenida a los asistentes. Desde los asistentes se pidió realizar algunos cambios. Por ejemplo, José Pedro Campos, director ejecutivo del Instituto de la Construcción, solicitó añadir las razones para dejar afuera algunas iniciativas y poner un estado del arte de ellas, para saber cómo se están cubriendo desde otras instituciones.

Desde los asistentes se pidió realizar algunos cambios. Por ejemplo, José Pedro Campos, director ejecutivo del Instituto de la Construcción, solicitó añadir las razones para dejar afuera algunas iniciativas y poner un estado del arte de ellas, para saber cómo se están cubriendo desde otras instituciones.

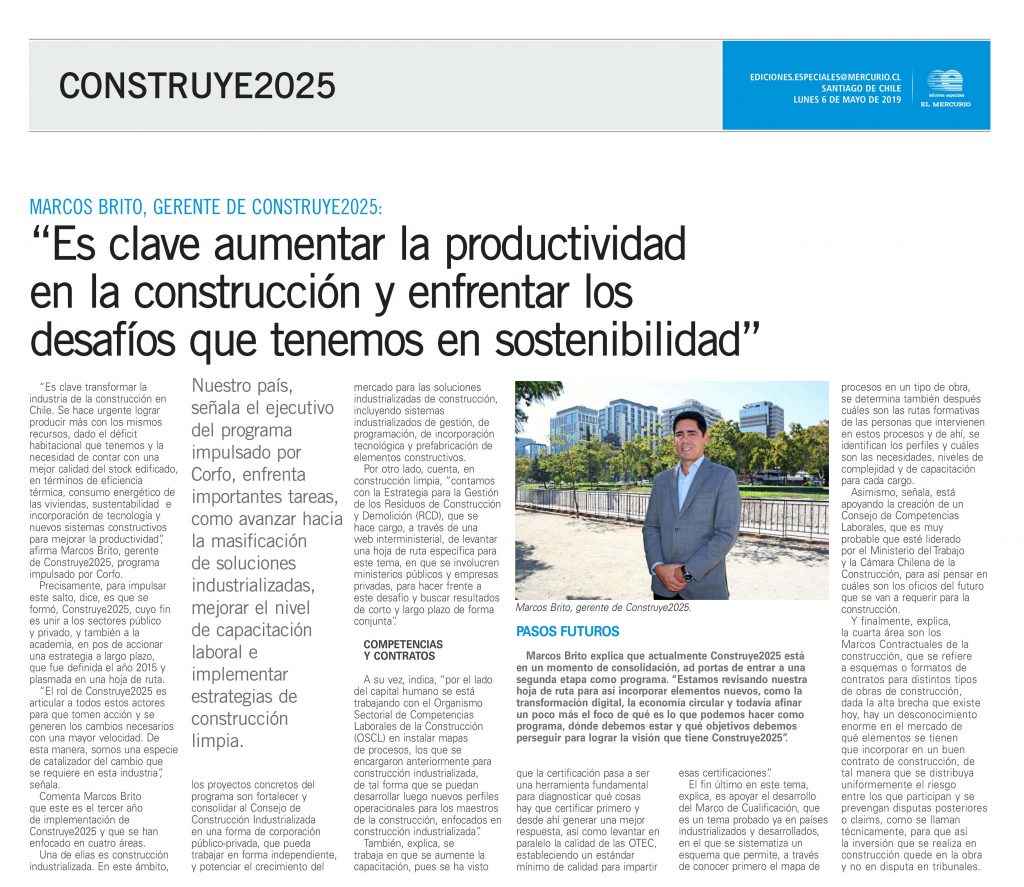

Con el objetivo de dar a conocer los beneficios que aportan a la productividad la industrialización y la prefabricación, el pasado martes 9 de julio, Marcos Brito, gerente de Construye2025, fue invitado por la Asociación de Industrias Metalúrgicas y Metalmecánicas (ASIMET) a realizar la charla “Construcción industrializada, desafíos para edificación”, dirigida a los socios de la entidad.

Con el objetivo de dar a conocer los beneficios que aportan a la productividad la industrialización y la prefabricación, el pasado martes 9 de julio, Marcos Brito, gerente de Construye2025, fue invitado por la Asociación de Industrias Metalúrgicas y Metalmecánicas (ASIMET) a realizar la charla “Construcción industrializada, desafíos para edificación”, dirigida a los socios de la entidad.

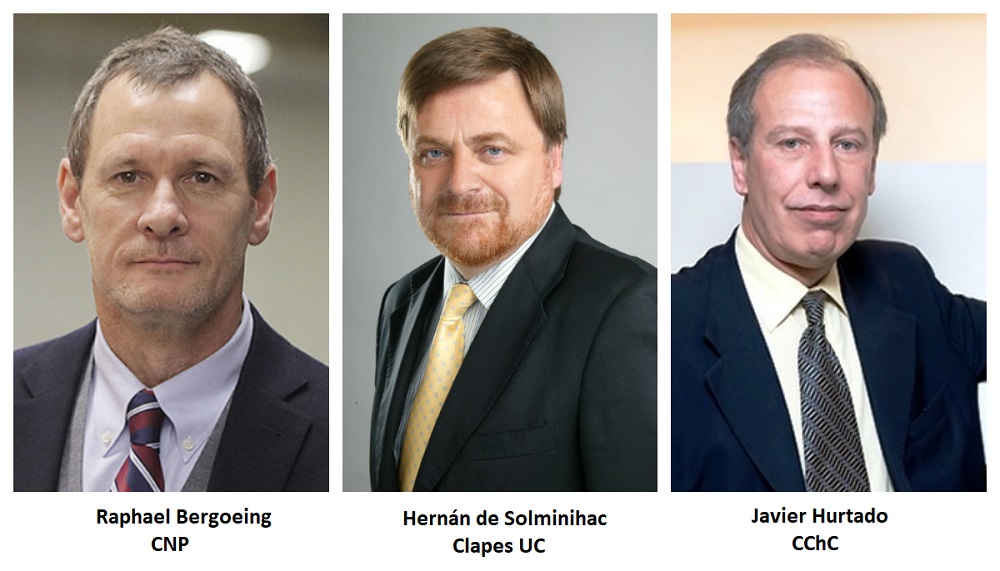

La entrega del Imacec (abril 2019) muestra cifras que continúan siendo preocupantes. Particularmente en construcción, según reciente publicación de CLAPES-UC, el déficit en productividad del sector le resta 1,5% al PIB nacional.

La entrega del Imacec (abril 2019) muestra cifras que continúan siendo preocupantes. Particularmente en construcción, según reciente publicación de CLAPES-UC, el déficit en productividad del sector le resta 1,5% al PIB nacional.

En la instancia, los miembros del Consejo Directivo e invitados externos trabajaron en la priorización de los objetivos del programa, bajo cinco pilares principales: Construcción Industrializada, Economía Circular, Capital Humano, Transformación Digital e Innovación, para luego presentar sus propuestas y visiones para avanzar en las iniciativas de Construye2025.

En la instancia, los miembros del Consejo Directivo e invitados externos trabajaron en la priorización de los objetivos del programa, bajo cinco pilares principales: Construcción Industrializada, Economía Circular, Capital Humano, Transformación Digital e Innovación, para luego presentar sus propuestas y visiones para avanzar en las iniciativas de Construye2025. El grupo que trabajó en esta línea cree que, de esta manera, existirá un estándar para todo el país, significando un beneficio económico, para ambos sectores, con foco en apoyar y gatillar el levantamiento de iniciativas relacionadas a economía circular.

El grupo que trabajó en esta línea cree que, de esta manera, existirá un estándar para todo el país, significando un beneficio económico, para ambos sectores, con foco en apoyar y gatillar el levantamiento de iniciativas relacionadas a economía circular.  En

En  Por su parte, a través de la

Por su parte, a través de la

En cuanto a las opiniones de los participantes sobre en qué ámbitos de la etapa de diseño faltan soluciones prácticas que permitan prevenir y reducir los residuos a partir de la etapa del diseño, más de un 33% coincidió en que faltan soluciones en el ámbito de las metodologías de trabajo integrado entre distintas disciplinas y cerca de un 16% sobre la necesidad de materiales de construcción más sustentables. También se destacó la importancia de la formación académica y el marco regulatorio de la construcción.

En cuanto a las opiniones de los participantes sobre en qué ámbitos de la etapa de diseño faltan soluciones prácticas que permitan prevenir y reducir los residuos a partir de la etapa del diseño, más de un 33% coincidió en que faltan soluciones en el ámbito de las metodologías de trabajo integrado entre distintas disciplinas y cerca de un 16% sobre la necesidad de materiales de construcción más sustentables. También se destacó la importancia de la formación académica y el marco regulatorio de la construcción.

La nueva infraestructura tiene como propósito impulsar el desarrollo de soluciones sustentables y productivas en el área de la construcción a partir de la vinculación entre la academia y la industria. La unidad es parte de la primera etapa del Proyecto Académico Laguna Carén, polo de investigación, innovación y transdisciplinariedad que la Universidad de Chile entregará al país durante la próxima década.

La nueva infraestructura tiene como propósito impulsar el desarrollo de soluciones sustentables y productivas en el área de la construcción a partir de la vinculación entre la academia y la industria. La unidad es parte de la primera etapa del Proyecto Académico Laguna Carén, polo de investigación, innovación y transdisciplinariedad que la Universidad de Chile entregará al país durante la próxima década.

El Consejo de Productividad, Innovación y Construcción Sustentable (CPICS), es la instancia de mayor jerarquía creada este año por la Cámara Chilena de la Construcción para coordinar, impulsar y darle foco a estas materias. Sin duda, estas son los ejes de la transformación de la industria de la construcción, que ya han iniciado varios países para generar una actividad que dé respuestas innovadoras y actualizadas tecnológicamente a las crecientes necesidades del desarrollo sostenible.

El Consejo de Productividad, Innovación y Construcción Sustentable (CPICS), es la instancia de mayor jerarquía creada este año por la Cámara Chilena de la Construcción para coordinar, impulsar y darle foco a estas materias. Sin duda, estas son los ejes de la transformación de la industria de la construcción, que ya han iniciado varios países para generar una actividad que dé respuestas innovadoras y actualizadas tecnológicamente a las crecientes necesidades del desarrollo sostenible.

El rol del Estado

El rol del Estado Nuevas sesiones

Nuevas sesiones

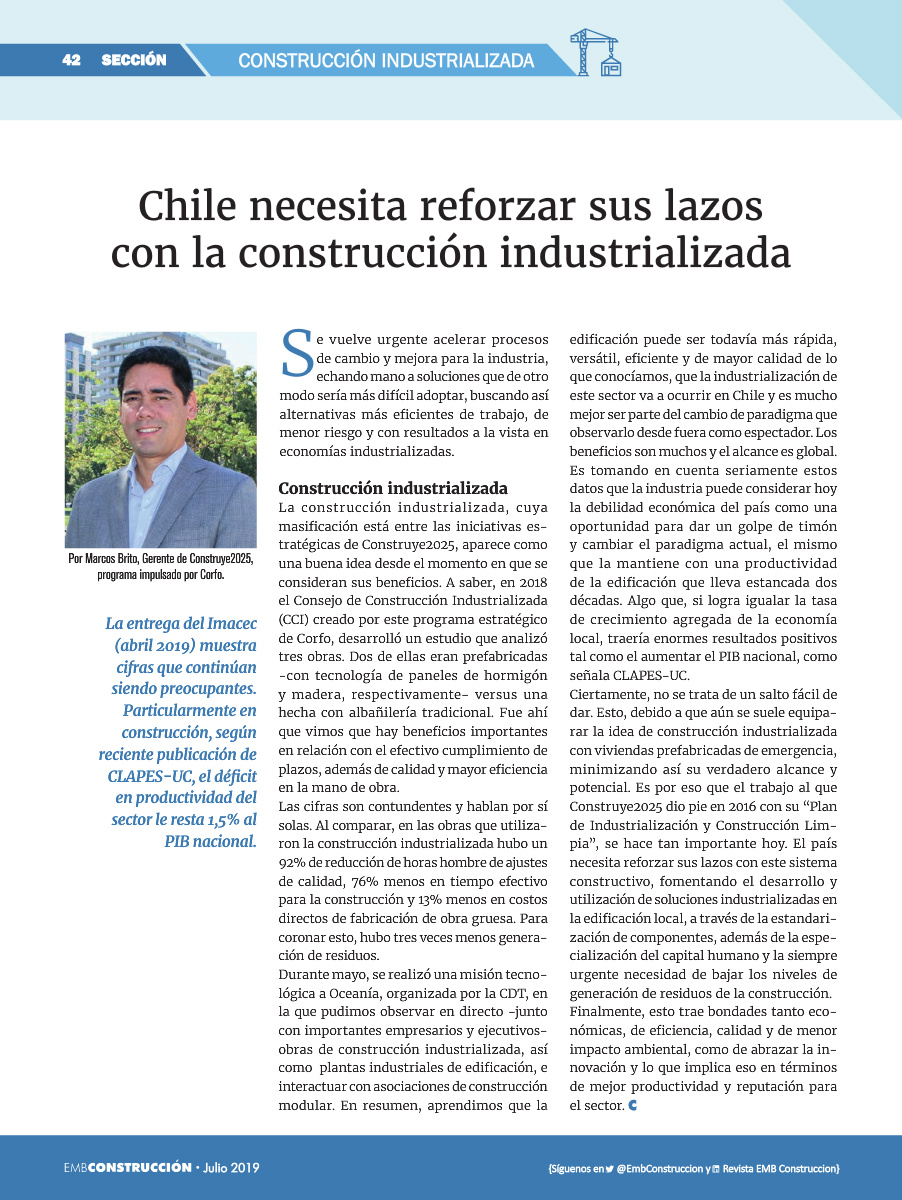

Lamentablemente para el país, este mes las cifras sobre el Imacec fueron menos que estelares. Es en momentos como este, cuando se vuelve urgente acelerar procesos de cambio y mejora para la industria, echando mano a soluciones que de otro modo sería más difícil adoptar, buscando así alternativas más eficientes de trabajo, de menor riesgo y con resultados a la vista en economías industrializadas.

Lamentablemente para el país, este mes las cifras sobre el Imacec fueron menos que estelares. Es en momentos como este, cuando se vuelve urgente acelerar procesos de cambio y mejora para la industria, echando mano a soluciones que de otro modo sería más difícil adoptar, buscando así alternativas más eficientes de trabajo, de menor riesgo y con resultados a la vista en economías industrializadas.

La construcción en Chile es uno de los sectores que tiene más baja productividad, cerca del 50% de EE.UU. (Mckensey 2007), es uno de los mayores consumidores de materias primas (50% del acero a nivel mundial) y genera el 35% de los residuos sólidos en el mundo, estos residuos en parte, también son ineficiencias de los procesos productivos.

La construcción en Chile es uno de los sectores que tiene más baja productividad, cerca del 50% de EE.UU. (Mckensey 2007), es uno de los mayores consumidores de materias primas (50% del acero a nivel mundial) y genera el 35% de los residuos sólidos en el mundo, estos residuos en parte, también son ineficiencias de los procesos productivos.

“Hacer lo mismo esperando resultados distintos”, fue descrito por Einstein como una “mala estrategia”. Ha llegado el momento de intentar un camino distinto en formación para mejorar la productividad.

“Hacer lo mismo esperando resultados distintos”, fue descrito por Einstein como una “mala estrategia”. Ha llegado el momento de intentar un camino distinto en formación para mejorar la productividad.