CATEGORIA

CATEGORIA

CATEGORIA

Spoerer Ingenieros: casos de innovación que aumentan la productividad

Disminuir pérdidas de acero, aminorar los plazos de entrega y evitar sobrecostos, son solo parte de los beneficios que ha visto la oficina chilena Spoerer Ingenieros, al asegurar la integración temprana. Las ventajas de esta forma de trabajar ya la han probado en Chile y en Perú.

Spoerer Ingenieros, oficina de cálculo con más de 30 años de experiencia, nació con una cultura de innovación, gracias al ejemplo de Eduardo Spoerer, quien ya en 1979 trajo a Chile una cinta de computador para realizar análisis tridimensional de edificios.

Para aumentar la productividad, una de las máximas que expresa Rodrigo Pérez, gerente de Proyectos de Spoerer Ingenieros es: “tenemos que hacer las cosas distinto, hay que innovar y para ellos, debemos tener un propósito”. Para él, la motivación es tener la certeza de que “el proyecto siguiente que estoy realizando en la empresa es mejor que el anterior y saber que el que viene es mejor que el actual”.

Con estos valores, tomaron la decisión de incorporar BIM en sus procesos, con el objetivo de mejorar la calidad del proyecto y aumentar la productividad, además de estandarizar los procesos en el área de ingeniería, a raíz del cambio normativo que se produjo a partir de 2010.

¿Cómo lo hicieron? “Tuvimos que innovar, contratando a dos ingenieros estructurales que solamente se dedicaron al proyecto, no en edificios ni estructuras, sino que solamente dedicados a generar desarrollo”, cuenta Pérez.

El proceso fue progresivo, primero comenzaron con un grupo de dibujo, capacitándolos en BIM, para luego avanzar con un segundo grupo y así sucesivamente, lograron hacer el cambio en toda la oficina. “Esto es muy importante, la innovación tiene que ser progresiva, no podemos pretender cambiar, de un día a otro, la forma de trabajar que tenemos desde hace años”, dice el gerente.

En el área de ingeniería, el cambio también fue progresivo. Desde un programa de diseño de fundaciones, pasaron a los muros, vigas y losas. Hoy, “logramos tener una plataforma transversal, que usan todos los ingenieros, que estandariza el proceso de diseño y es una tranquilidad para mí, como socio de la oficina, y también para mis clientes, que el diseño del proyecto no depende de la mano del ingeniero, sino que hay un estándar”, precisa.

Los resultados han sido notorios: “un aumento productivo del 10% en la oficina. Eso lo comprobamos con los metros cuadrados que lográbamos entregar en el año en las ‘horas hombre’ que nos dedicábamos”, explica.

Asimismo, la consecuencia de esta innovación fue instaurar una cultura de innovación en la oficina que se mantiene intacta y es así como crearon BTD “BIM Technology & Design”, un spin-off de su Departamento de Desarrollo, que tomó vida propia. Hoy asesora a otros proyectos que no son necesariamente de Spoerer, a constructoras para aumentar la productividad.

Disminución de sobrecosto

BTD tiene varios casos de éxito, que demuestran las eficiencias que genera el uso de la metodología BIM, con números concretos de aumento de productividad.

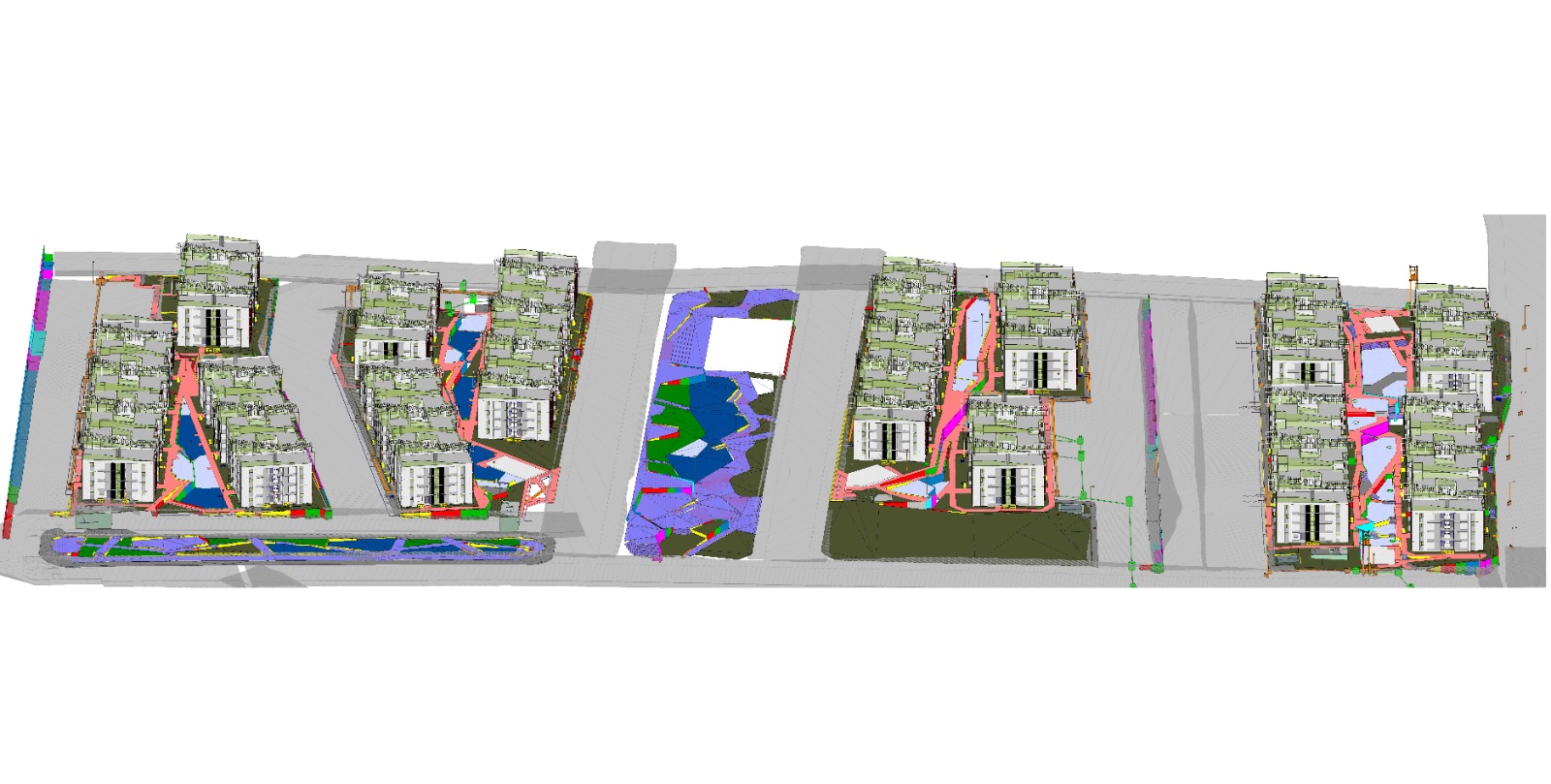

“Tenemos este proyecto SERVIU en Arica , en el que participó la constructora Salfa y BTD, nuestro spin-off. Está ubicado en una ladera de cerro y todo lo que se ve en colores, entre los condominios, son muros de contención, rampas, escaleras, que tienen un impacto enorme en el costo de los proyectos con pendiente. A poco de iniciar la obra, la constructora se dio cuenta que la topografía que había utilizado el arquitecto no era la definitiva, nos llamaron, hicimos un levantamiento rápido, presentamos propuestas, nos dimos cuenta de que muros de contención que estaban proyectados de 1m, necesitaban una altura de 4m y así otros muros que estaban proyectados, no se necesitaban”, cuenta el profesional.

Afortunadamente, gracias a la coordinación BIM, lograron evitar un sobrecosto de 5.600 UF, dos meses de aumento de plazo y 16% del incremento en la partida de muros de contención. “Si bien aquí no se hizo integración temprana, se realizó la coordinación BIM tardía, pero se hizo, hoy la constructora Salfa tiene claro que no puede hacer un proyecto sin integración temprana y sin coordinación BIM”, reflexiona Rodrigo Pérez.

Disminuir las pérdidas de acero

Gracias a que Spoerer pudo incorporar este estándar en el área de ingeniería, les fue posible colocar toda la armadura en el modelo Revit. De esta manera, Imagina, en su proyecto “Mon Amour”, contrató los servicios de BTD y unió todo el proceso de pedido de acero y de despacho con la empresa American Screw, a través de BTD, compañía que coordinaba el proceso.

Entonces, todo se inicia cuando la constructora define los ciclos, le entrega la información a BTD, que revisa los pedidos de fierro y envía, en el lenguaje de la máquina desde el modelo Revit, a la planta de corte de acero. El pedido se prepara, se dobla, se empaqueta, se etiqueta y es llevado a obra. En terreno, “tenemos una persona una persona dedicada sólo a este proceso está esperando los pedidos, los pesa, verifica su completitud y los ordena, hay un tema logístico, dejando los paquetes que primero van a ocupar en la posición superior para evitar horas de grúa”, cuenta Pérez. Y precisamente, “son estos pequeños detalles los que a veces tiran al suelo la innovación, tenemos que preocuparnos de la logística. La constructora hoy está con muchas tareas y necesitamos, aparte de entregarles la tecnología, acompañarlos, por lo menos, en los primeros dos o tres proyectos”, agrega.

Con ello, la constructora pudo disminuir sus pérdidas de acero, que venían en torno a 7% y 8%, a solo 1,1%. Además, este proyecto pudo adelantar el plazo en 25 días. Otro aspecto destacado es que dado que el acero provenía desde Revit, no hubo consultas a cálculo, no hubo atrasos por RDI y lograron rendimientos que son muy buenos para el sector: 2.400 m2 al mes y 160 m3 semanales para un edificio en los últimos cinco pisos.

“Hoy, Imagina ha incorporado esta herramienta en todos sus proyectos y usa este proyecto en comparación con los demás, por los rendimientos que se han alcanzado y así han seguido, en la cultura innovadora, incorporando las mallas electrosoldadas y otro tipo de innovaciones. Así que, creemos que están en el camino correcto”, considera el ingeniero.

Integración temprana

El tercer caso de éxito se relaciona con integración temprana parcial de cálculo. “Es un proyecto que empezamos hace varios años con Boetsch, ellos nos sentaron en una mesa de trabajo donde discutimos, junto a arquitectos y constructores, cómo hacer las cosas de mejor manera. Hoy están dando sus primeros pasos en BIM y esta instancia colaborativa ha sido fantástica”, comenta el gerente de Spoerer.

De esta manera, en una primera etapa de integración temprana, el área de cálculo conversaba con arquitectura, aportando ciertos conceptos que permitían optimizar el proyecto. Por ejemplo, identificar un voladizo que va a generar un sobrecosto o un muro de contención que quizás el arquitecto no había visto. Luego, en una segunda etapa, se incorpora el constructor, profesional que con toda su experiencia de proyectos anteriores, va generando optimizaciones. Finalmente, Spoerer aporta desde su experiencia respecto a la estructura y cómo hacer un edificio más simétrico, más regular, que va a impactar, lógicamente, en el costo total del proyecto.

Gracias a un desarrollo de BTD, tienen la capacidad de diseñar y enfierrar virtualmente un edificio en un par de días. “Con eso, podemos evaluar distintas alternativas de estructuración en una etapa temprana y entregarle al cliente cubicaciones de acero y hormigón, el que puede tomar la mejor decisión en base a estos datos”, enfatiza.

Como señala Rodrigo Pérez, es fundamental realizar la integración temprana en una etapa anterior al desarrollo de la ingeniería de detalle, cuando la arquitectura no esté cerrada, porque si la arquitectura ya está cerrada, no tienen herramientas para buscar innovaciones y aportar una ingeniería de valor.

“Gracias a este proyecto, logramos evaluar en el Conjunto Parque Los Reyes, la torre 1C y 1B con 8 a 10 modelos. Así, en aproximadamente un mes, logramos un ahorro en material de 3.500 UF y en un segundo caso, 2.859 UF. Esto ha sido muy valorado por la inmobiliaria”, cuenta.

Para alcanzar hacer esta integración en todos los proyectos, se necesita que el ingeniero ingrese en la etapa inicial, junto con adelantar un mes el proceso de integración temprana, “de modo que cuando comiencen a hacer los proyectos definitivos, ya exista una optimización”, asegura Pérez.

Contratos colaborativos

El cuarto caso de éxito es el de las Escuelas Bicentenario en Perú, que se convirtió en el primer proyecto en ese país para Spoerer Ingenieros. “Ha sido una muy buena experiencia trabajar con una integración temprana total, bajo el alero de un contrato NEC y con un alto nivel de BIM. La integración temprana se dio desde el día uno, trabajando en una nube colaborativa con todos los demás actores: arquitectos, sanitarios, eléctricos, la constructora, el área de costos de la constructora”, detalla el profesional.

Dado que este proyecto es con precio objetivo, Spoerer iba modelando el hormigón, colocando fierro y los encargados de costos, iban teniendo las primeras cubicaciones y los costos para ir proyectando el precio objetivo.

Posterior a eso, se generaban reuniones semanales con la contraparte de ingeniería: el supervisor, quien generaba las instancias técnicas para garantizar la buena calidad del proyecto.

Pérez comenta sobre los resultados de una de las escuelas del paquete 4, compuesto por 11 colegios. En total, son 100.000 m2 aproximadamente y la escuela tiene 7.800 m2. “Pude ver en terreno cómo lograron construir cinco edificios, de tres y cuatro pisos, en algo más de dos meses, con rendimientos extraordinarios: 350 m3 de hormigón a la semana y 3.100 m2 al mes. Ellos utilizan BIM para planificar todos sus ciclos con una serie de actividades rítmicas con los equipos bastante definidos y lo que me llamó mucho la atención, es que el PEIP (Proyecto Especial de Inversión Pública) iba todas las semanas a visitar la obra y les exigía los KPI. Eso es parte del contrato NEC, es decir, que el mandante esté presente en la obra, pidiéndote resultados, midiendo tu avance, eso me pareció extraordinario”, relata.

Y añade: “esto es integración temprana total, es contrato NEC, es alto nivel de BIM y números exitosos. Entonces, si tres empresas de ingeniería chilenas: Flesán, Difai y Spoerer trabajando en Perú logran estos números. Entonces, ¿por qué no lo podemos hacer acá en Chile? Yo creo que estamos muy cerca de eso”, reflexiona.

Y además, “lograron una disminución de costo de mano de obra de 17% y 20 días de plazo, eso es productividad, porque este tipo de contrato incentiva la innovación”, puntualiza.

Finalmente, señala que “es fundamental incorporar contratos colaborativos como NEC que mejoran la confianza, reparten los riesgos entre contratista y mandante, fomenta la innovación, como lo vimos acá en Escuelas Bicentenario, y además, centra el objetivo en el éxito del proyecto”.

El proceso de diseño integrado y colaborativo aprovecha al máximo el I+D

Junto a Baumax, E2E y el Centro Tecnológico para la Innovación en la Construcción, Echeverría Izquierdo está rompiendo los límites de la construcción tradicional para levantar edificios que incorporan nuevas materialidades, en un ambiente seguro y controlado.

Para abordar los desafíos que enfrenta la industria de la construcción Echeverría Izquierdo creó Prolab, una plataforma que busca mejorar la productividad de la industria mediante la industrialización. Esta instancia, en la que hoy colaboran el Centro Tecnológico para la Innovación en la Construcción (CTeC), Baumax y E2E, está probando diferentes técnicas y materialidades en un ambiente controlado que les permite derribar los límites del diseño y la construcción.

“Hoy estamos con un modelo de innovación que nos ayuda a mantener un portafolio de iniciativas, con una gobernanza que nos ayuda a que sea sostenible en el largo plazo. Avanzamos en la vinculación con startups de manera efectiva y nos ganamos un premio internacional (Proptech Latam) gracias a nuestra alianza con ObraLink, con quienes además de desarrollar una solución tecnológica para controlar la temperatura del hormigón, logramos controlar en tiempo real las partidas de hormigón, fierro y moldaje”, explica Rodrigo Sánchez, gerente de Innovación y Transformación Digital del Grupo Echeverría Izquierdo.

A través de Prolab, nos hemos centrado en tres focos: industrialización, digitalización y sostenibilidad. “Empezamos a prefabricar soluciones, pero cada vez que la queríamos prototipar, es decir, probar en un contexto controlado, los proyectos eran de mayor envergadura. Hacer un proyecto real era una necesidad. Por eso, estamos trabajando con Baumax y E2E”, dice el ejecutivo.

Mientras Echeverría Izquierdo construye edificios por sobre los 20 pisos, E2E solo ha llegado a los seis. Por eso, la meta es llevar sus soluciones de madera a romper los límites, para superar los ocho o diez pisos. “Esto hay que prototiparlo, saber qué problemas vamos a encontrar, ver si la madera puede llegar a esos niveles y qué exigencias tiene el hormigón de Baumax. Estamos terminando la parte de diseño, esperando seguir avanzando para dar inicio a la construcción y probar -en tamaño real- cómo sería el montaje y la secuencia constructiva”, detalla Rodrigo Sánchez.

El vínculo que la empresa mantiene con el CTeC, Baumax y E2E ha fortalecido el modelo de innovación externo, mientras que con Prolab se ha logrado un virtuoso apalancamiento con la Ley I+D, una tarea compleja debido a sus exigencias para postular a esos fondos. “Con Prolab logramos hacerlo y recibir la aprobación de Corfo como proyecto de investigación. Hoy estamos evaluando las condiciones particulares que tiene Chile, un país donde las condiciones sísmicas cambian”, explica el gerente de Innovación y Transformación Digital del Grupo Echeverría Izquierdo.

En la práctica, el espacio controlado es clave, pero no es algo que se dé fácilmente cuando se necesita cumplir con la productividad. “En el Parque de Innovación CTeC, podemos llevar un control exhaustivo porque no tenemos que cumplir con expectativas de entrega para el cliente”, comenta.

Gracias al piloto que se desarrolla en CTeC, Echeverría Izquierdo espera validar la construcción de los edificios gemelos diseñados, los sistemas constructivos y el desempeño de las uniones e indicadores operativos (costos, plazos, calidad). Además, evaluará el comportamiento estructural, sísmico, térmico y acústico para descubrir -junto a Baumax y E2E- el potencial de replicabilidad y escalabilidad de los proyectos.

I+D: el secreto del éxito de las grandes empresas de ingeniería en Chile

Como un ejercicio constante y necesario definen el trabajo en innovación y desarrollo las empresas que están rompiendo paradigmas en productividad. Eso es, precisamente, lo que se logra con I+D: mejorar la competitividad y hacer más sustentable la industria de la construcción.

En René Lagos Engineers, innovación no es una palabra nueva. De hecho, la han hecho parte de su ADN. Tanto así, que la declaran en la visión de la empresa, porque creen que para la sustentabilidad y marcar tendencia, invertir en I+D es crítico. “Tenemos un área dedicada especialmente a explorar nuevas metodologías y herramientas que potencian la productividad, y a la vez, estamos analizando nuevas tecnologías que nos permitan acercar las soluciones del futuro a nuestros clientes de la industria de la construcción”, señala Claudio Gahona, gerente general de René Lagos Engineers.

En la empresa, el ejercicio es constante. Además de dedicar entre 3% y 5% del presupuesto y de contar con personal dedicado, existe una organización de apoyo que testea y valida las iniciativas que se desarrollan. “Hemos tomado la práctica de postular, frecuentemente, a fuentes de financiamiento a través de los instrumentos de Corfo existentes para ello”, comenta el ejecutivo.

Gracias a esta constante búsqueda, René Lagos Engineers ha podido desarrollar tanto servicios como herramientas y metodologías productivas. “Entre éstos se considera -desde hace varios años- el servicio de gerenciamiento BIM de proyectos, que es complementario a la especialidad y que hoy en día es un área con presupuesto propio dentro de la empresa”, indica Claudio Gahona.

Asimismo, la empresa ha desarrollado servicios de diseño sísmico basados en desempeño (PBSD) y análisis de pérdida máxima esperada, considerando costo y tiempo de reparación de la edificación existente, ante un evento de sismo severo. “Estos se han convertido en servicios de exportación en la región y otros países del mundo”, detalla el gerente general de la compañía.

Igualmente, en René Lagos Engineers han desarrollado una serie de metodologías y herramientas que ayudan en el día a día, para detallar las barras de refuerzo en la estructura de concreto utilizando metodologías BIM, con el fin de entregar información oportuna a los clientes, procurando una estimación temprana de cuantías de obra gruesa.

“Toda empresa que quiera trascender y seguir siendo competitiva debe invertir en I+D, si no lo hacen corren el riesgo de terminar gastando el capital generado de su servicio o producto estrella para luego desaparecer de la industria”, afirma Claudio Gahona. En ese sentido, él ingeniero considera clave alinear a toda organización para que la inversión realizada en I+D sea provechosa, desde el directorio hasta los colaboradores que no están directamente involucrados en dichos proyectos.

Además, el ejecutivo invita a buscar mecanismos estructurados en detección de nuevas oportunidades y, al mismo tiempo, participar de las distintas iniciativas relacionadas a nivel nacional e internacional. “Este es el camino que tomamos de la mano de nuestro fundador y será el que continuaremos cultivando con mucha pasión en lo que hacemos”, comenta.

Innovación en SIRVE

Para Carlos Arriagada, gerente del área de I+D de SIRVE, la innovación también es indispensable y lo es tanto en proyectos tradicionales como en los más complejos y especiales. “Ella está presente en el día a día como una forma cotidiana de enfrentar cada proyecto, donde la mirada es hacer procesos de mejor manera más eficientes, más robustos y entendiendo que cada dificultad y complejidad es una oportunidad de mejora y de diferenciación. Nuestro objetivo es contribuir a resolver innovadoramente los problemas de la ingeniería estructural y sísmica, desarrollando tecnología y proporcionando soluciones integrales en un amplio espectro de la ingeniería”, señala.

De esta manera, en la empresa mejoran significativamente el desempeño de las estructuras frente a los terremotos, la calidad de la construcción, el desempeño, pero también la seguridad y calidad de vida de las personas. Con ese fin, en SIRVE invierten del orden de 10% de todas las horas hombre de ingeniería, en algún tipo de desarrollo o innovación, lo que se traduce en unos 260 millones de pesos anuales.

Así, han nacido patentes de productos de protección sísmica en Chile y en el mundo, una serie toolbox de herramientas de productividad internas para el desarrollo de servicios, productos de protección sísmica de la empresa subsidiaria NuYuntek y mucho más. Según Carlos Arriagada, el I+D, en general, puede tener distintas miradas por parte de las empresas y existen muchos mitos y desconocimiento aún acerca del I+D y su real importancia. “Estas miradas pueden ir desde una simple herramienta de marketing, hasta potentes áreas de innovación y creación de ideas en que se basan sus modelos de negocios”, comenta.

Por eso, el incentivo primario por el cual una empresa debe invertir en I+D es la creación o desarrollo de nuevas técnicas o conocimientos. Así, al ser aplicados a los productos o servicios, debería traducirse en algo más atractivo y de menores costos. “Adicionalmente, el hecho de invertir en I+D permite generar una serie de ventajas relativas respecto a la competencia para ser más competitivos, además absorber de manera más eficiente la dinámica en el mercado y las tendencias tecnologías a lo largo de los años, evitando quedar obsoletos por empresas que sí invierten fuertemente en I+D”, afirma Carlos Arriagada.

En este sentido, el ejecutivo es concluyente: “no invertir en I+D a corto y mediano plazo es una desventaja competitiva extremadamente importante y a largo plazo una sentencia anunciada para quedar obsoleto y fuera del mercado”.

El sorprendente giro de la construcción chilena: duplicó su gasto en I+D durante 2020

No solo aumentaron las inversiones, también lo hicieron las empresas que aprovecharon el beneficio tributario que otorga la Ley I+D. Una de ellas es PlanOK, que hoy está utilizando los instrumentos que le están permitiendo seguir innovando como lo ha hecho en sus más de 20 años de historia.

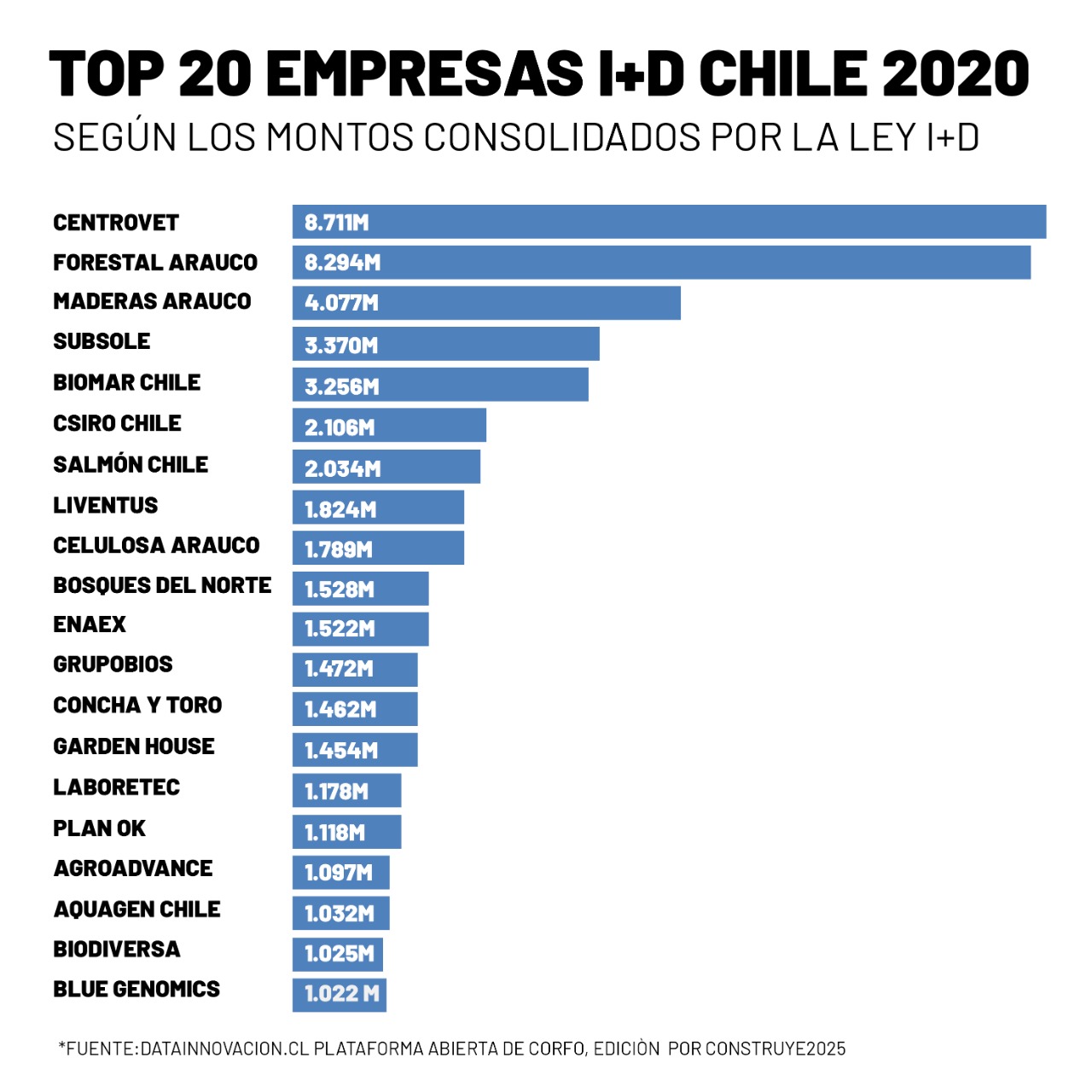

Aunque la Ley 20.241 establece incentivos tributarios para el desarrollo de la innovación en Chile, el gasto en I+D a nivel nacional se ha mantenido sin aumentos significativos. Pero la construcción rompió el esquema en 2020, pues duplicó su gasto en I+D, pasando de 2.542 millones a 5.193 millones de pesos en solo un año.

Hace muy poco, Corfo dio a conocer su plataforma datainnovación.cl, una base de datos que contiene todos los proyectos aprobados por la institución desde 2010 a la fecha. En ella, se visualizan todas las empresas que han hecho uso de la Ley I+D y los montos autorizados para aprovechar el beneficio tributario. “Aunque las empresas están acogiéndose a la Ley I+D, solo son un fragmento del total de las que hacen I+D, la muestra es suficientemente grande para ser representativa”, señala el coordinador de Innovación y Desarrollo Tecnológico de Construye2025, Ignacio Peña, quien ha estado investigando el tema.

En este contexto, el ejecutivo del programa de Corfo destaca que no solo creció el monto de inversión, sino también la cantidad de empresas que hacen uso de este beneficio tributario. Empresas constructoras como Axis DC o productoras como Melón, Bitumix, por ejemplo, son parte de la muestra. Además, PlanOK está dentro de las 20 empresas que mayor inversión realizó el 2020 en desarrollo tecnológico en Chile con la Ley I+D.

Desde un tubo en la espalda

PlanOK es una startup que nació hace más de 20 años cuando su fundador miró a un motociclista con un tubo en la espalda y pensó en la mejor manera de mover planos entre el arquitecto, el mandante y la construcción. “Hemos ido evolucionando, partimos con la gestión documental y, luego, nos dimos cuenta de que se usaban los documentos; investigamos, hicimos una plataforma de compra de licitaciones que tuvo mucho éxito; después, vimos que en la parte documental estaban guardando las actas de entrega y las fotos con la confirmación de entrega de las propiedades, así es que desarrollamos una plataforma de postventa en conjunto con nuestros clientes”, relata Juan Ignacio Troncoso, gerente comercial de PlanOK.

La innovación es parte del ADN de la empresa. Por eso, han ido desarrollando algoritmos para ampliar el horizonte y pasar a otro nivel. “Buscamos mejorar lo que tenemos, pero también abrir nuevos escenarios tanto en Chile como internacionalmente”, afirma Herman Vega, gerente de Ingeniería de PlanOK, quien destaca la simbiosis y cohesión de su equipo.

El secreto del éxito de la empresa es, precisamente, la combinación entre innovación y capital humano especializado, junto con esa mirada atenta sobre lo que sus clientes están necesitando. “Acá, entra cualquier persona a trabajar y pasa por un estricto proceso de capacitaciones. Somos un solo espíritu y eso nos ha permitido enfrentar desafíos y armar células de trabajo, para desarrollar personas multitareas. Algunas ingresan a mesa de ayuda y van pasando por distintas áreas, en una experiencia cruzada que va enriqueciendo a la organización”, comenta Herman Vega.

Las plataformas tecnológicas de PlanOK hoy cubren las principales necesidades de inmobiliarias y constructoras. Éstas van desde la gestión documental, compras y licitaciones; hasta la venta y posventa de propiedades. Aunque hace tiempo que la empresa estaba invirtiendo en I+D, aprovechar el incentivo tributario, a través de Corfo, tuvo un importante impacto.

“Como no teníamos claro nuestro horizonte de gasto, ahora podíamos tener una referencia utilizando estos instrumentos de créditos tributarios, porque nos ordenaba para ejecutar proyectos de una manera más estructurada. Corfo nos ayudó a sentarnos y escribirlo”, señala el gerente de Ingeniería de PlanOK.