CATEGORIA

CATEGORIA

CATEGORIA

Plásticos circulares en la construcción: La apuesta de LEMAA por impulsar la innovación y reducir la huella de carbono

Con una reducción potencial del 30% en la huella de carbono, la investigación del Laboratorio de Exploración en Materiales Arquitectónicos Ambientales (LEMAA) busca la colaboración de las constructoras y proveedores para definir las necesidades del mercado, superando las barreras del bajo estándar y la falta de financiamiento en la industria del reciclaje en Chile.

La innovación en el sector de la construcción chilena avanza hacia la sostenibilidad , y en este camino, el Laboratorio de Exploración en Materiales Arquitectónicos Ambientales (LEMAA) de la USACH se ha posicionado como un actor clave.

Conversamos con los doctores en Arquitectura Hugo Pérez Herrera, director del LEMAA; y Alexandre Carbonnel Torralbo, investigador del mismo laboratorio, sobre su trabajo pionero en la revalorización de plásticos de descarte para transformarlos en materiales constructivos de alto desempeño. El enfoque no es solo ambiental, sino también económico, buscando fomentar una industria local robusta, en sintonía con los objetivos del programa Construye2025.

Línea de investigación: de residuos a materia prima secundaria

La investigación principal del LEMAA se centra en abordar los residuos industriales, específicamente el plástico, proyectándolos como “materia prima secundaria”, en palabras de Pérez. El objetivo es dar una segunda vida útil al plástico, viendo en el mundo de la construcción un escenario óptimo, ya que los materiales de este sector “tienen que adquirir un compromiso mayor de durabilidad, de desempeño más allá de lo que puede ser una bolsa, una botella”, continúa Pérez.

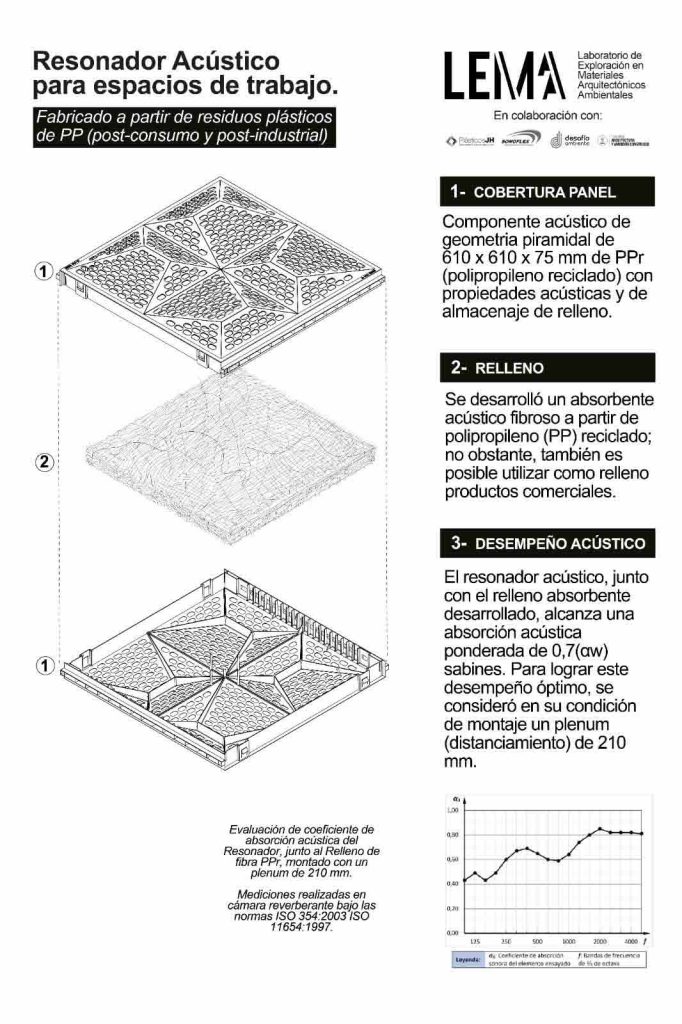

El concepto que guía su metodología es el upcycling. A diferencia del downcycling (transformar un producto en otro de menor calidad) , el upcycling consiste en “tomar ese residuo y transformarlo en un producto igual o mejor al original”, explica Carbonnel, quien también señala que esto implica aplicar diseño, pero también entender las propiedades del plástico para agregar aditivos y mejorar sus cualidades según el diseño del nuevo componente constructivo. Un ejemplo de esto es la transformación de polipropileno (como el de las tapas de botellas) en un resonador acústico.

El desafío de la trazabilidad y el desempeño

El reciclaje de plásticos en la construcción presenta desafíos técnicos críticos como la durabilidad, el comportamiento estructural y la degradación. Sin embargo, el principal problema que han identificado, y en el que centran sus esfuerzos de mitigación, es la trazabilidad de los plásticos.

- Alexandre Carbonnel indica que para generar el concepto del upcycling se necesita tener “claridad sobre las características, las propiedades de los plásticos y la trazabilidad”.

- La dificultad radica en que la industria del reciclaje en Chile aún no está tan estandarizada.

- Conocer bien qué plástico se tiene, cuántas veces ha sido reciclado y cuáles son sus propiedades (trazabilidad) es fundamental para asegurar su durabilidad y evitar su degradación, por ejemplo, con el calor o la radiación ultravioleta cuando están expuestos al exterior.

El desempeño en el ambiente construido presenta desafíos específicos según la ubicación del producto:

- En exteriores (revestimientos): El reto principal es la exposición a los rayos UV y la temperatura.

- En interiores (resonadores acústicos): El gran desafío es la performance ante el fuego, y la manera de resolverlo es “cargarlo con retardantes o ver de qué manera puede responder con buen desempeño y comportamiento frente al fuego”, explica Pérez.

Hugo Pérez resume la situación en la necesidad de que los productos reciclados sean “buenos”. No es la regulación lo que limita, sino que “los productos reciclados aún tienen un bajo estándar. O les falta una certificación apropiada que de alguna manera los pueda hacer competitivos y de alto desempeño”.

Casos de estudio: productos en desarrollo

LEMAA cuenta con dos proyectos principales que están pasando de prototipo a producto actualmente: un revestimiento para exteriores y un resonador acústico para interiores.

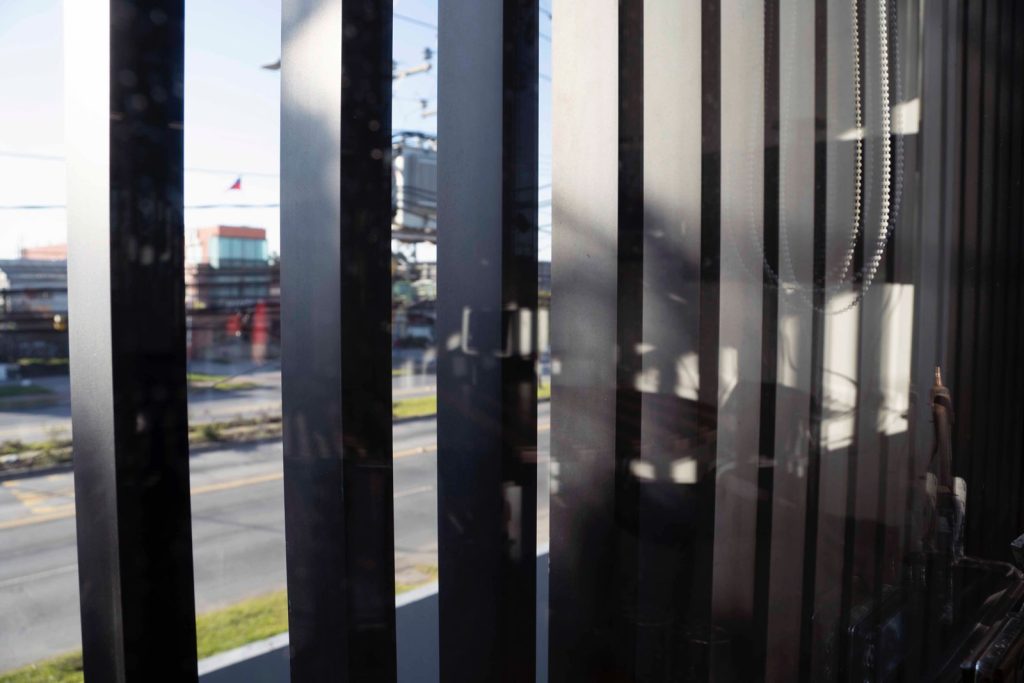

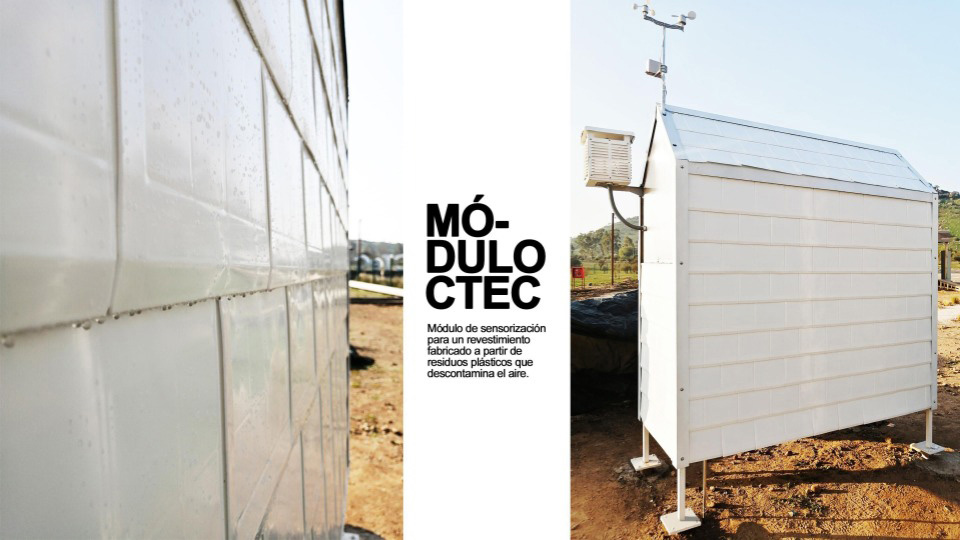

- Revestimiento exterior descontaminante

Este desarrollo es un revestimiento para exteriores tipo siding, como para vivienda social.

- Se fabrica con plástico reciclado, como polipropileno de botellas.

- La versión innovadora incorpora nanotecnología mediante la adición de dióxido de titanio.

- Esta nanotecnología permite que el revestimiento genere una reacción con la contaminación atmosférica a través de la radiación solar y degradando el contaminante y actuando como un purificador de aire.

- Costos:

- La versión con nanotecnología para el efecto de descontaminación aumenta su valor al doble o al triple de un revestimiento normal.

- Una versión más estándar, que sería simplemente un revestimiento tipo siding reciclado sin nanotecnología, “se mantiene en los valores de mercado similares a lo que podría ser un revestimiento tipo siding”, detalla Carbonnel.

- Resonador acústico

Este es un producto para espacios interiores con foco en el confort acústico, donde el desafío principal es el comportamiento al fuego.

- Es una tecnología compuesta a base de dos elementos: una carcasa y un relleno.

- La carcasa se trabaja con un proceso de inyección, lo que es un proceso mucho más industrializado, reproducible y estandarizado. Esto hace que el costo de la unidad sea bajísimo, alrededor de $2000, una vez hecha la inversión en las matrices.

- El relleno, sin embargo, se trabaja con una tecnología que está más próxima a una artesanía, lo que hace que los procesos sean sumamente elevados y que la producción por día sea muy baja.

- Hugo Pérez explica que para el relleno, “la producción tendría que dar un salto de pasar de una artesanía a una cosa mucho más automatizada, donde se puedan controlar más las variables”.

- Mientras tanto, la carcasa se puede utilizar con aislantes existentes en el mercado.

- Este desarrollo logró el upcycling de polipropileno, como el que se encuentra en las tapas de botellas plásticas, transformándolo en un resonador acústico para espacios interiores.

El impacto ambiental y la economía circular

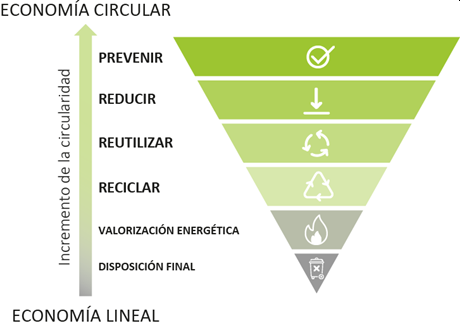

Desde la perspectiva de la economía circular, la integración de plásticos reciclados ofrece una ventaja comparativa significativa.

- Reducción de huella de carbono: Al utilizar materia prima secundaria (plástico reciclado), se puede reducir significativamente la huella de carbono.

- Fomento de la industria local: El uso de residuos, en lugar de importar plástico virgen, fomenta la industria local y el ecosistema de reproducción a nivel nacional.

- Capacidad instalada: Carbonnel subraya que en Chile “hay más máquinas instaladas con potencial de hacer reciclaje de lo que se hace realmente”, lo que evidencia una oportunidad de crecimiento.

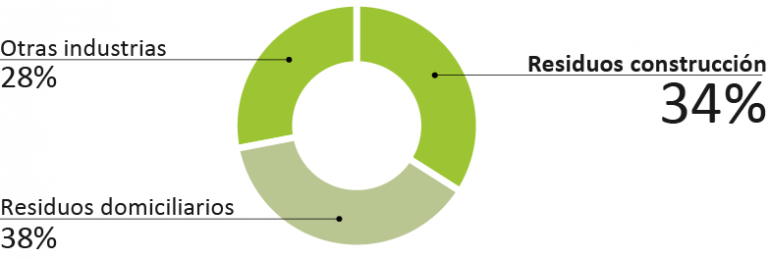

Pese a que se generan cerca de 1 millón de toneladas de plástico al año , en el mercado chileno solo se recicla cerca del 12% y 13%. El potencial de crecimiento es amplio, ya que en Europa las tasas de reciclaje están alrededor del 25% o 30%.

Barreras y proyección a mediano plazo

Las barreras para la masificación no son primariamente regulatorias. Las normativas como la Ley REP y la Hoja de Ruta de Economía Circular en Chile “dan un marco de apoyo muy claro en ese sentido”, explica Carbonnel. Las barreras son más bien de mercado y de inversión.

- Alexandre Carbonnel lo ve como un problema de “mayor financiamiento y activación del ecosistema del reciclaje en la salida de producto y soluciones hacia el mercado, hacia la sociedad civil”.

- Un incentivo clave sería la implementación de “subsidios e impuestos verdes” para que las personas que ponen en el mercado productos reciclados tengan un beneficio.

Carbonnel establece una analogía con la energía renovable (como la fotovoltaica), que al principio era muy cara y actualmente es competitiva gracias a incentivos y a que se dinamizó el mercado. Él proyecta que “va a pasar lo mismo con el material de reciclado dentro de la industria, particularmente de la construcción”.

A mediano plazo, el LEMAA proyecta concretar la transferencia tecnológica de sus prototipos al mercado.

- Hugo Pérez señala que “esperamos, en el mediano plazo, generar buenos acuerdos de transferencia para la utilización y masificación de la tecnología con empresas locales”.

- Alexandre Carbonnel estima que el resonador acústico podría obtener “las certificaciones y los licenciamientos para poder comercializarlo” durante el año 2026.

Además de los proyectos principales, el laboratorio ha participado en interesantes asesorías, como el trabajo en el archipiélago de Juan Fernández con el Centro Circular Tec. En este proyecto se desarrolló un modelo para recuperar residuos de plástico y crear prototipos de anzuelos de pesca y elementos para electricidad, con el objetivo de ser utilizados directamente en la isla, como un modelo a escala local más sostenible.

Mensaje al sector de la construcción

El LEMAA busca impulsar una colaboración más profunda con el sector de la construcción, especialmente ahora con la adjudicación del fondo ANID para desarrollar el centro Cimac, que involucra a 10 laboratorios de diferentes universidades, y cerca de 8 a 10 empresas e instituciones.

El mensaje central para los líderes de la industria se enfoca en cambiar la percepción del plástico.

- Alexandre Carbonnel insta a la industria a “dejar de entender el plástico como solo eventualmente una membrana, como un fieltro, sino que entenderlo como un material que puede ser reconvertido en un revestimiento o en otros componentes de arquitectura”. El plástico es “un material bien interesante y bien versátil” , y su impacto ambiental no reside en el material en sí, sino en “cómo se usa y cómo se recicla y cómo se gestiona su vida útil a lo largo de todo su ciclo”.

- El Dr. Pérez Herrera hace un llamado específico a la colaboración desde la demanda: “el llamado para el sector de la construcción, lo que más necesitamos es levantar necesidades”. Esto aseguraría que los productos desarrollados por el laboratorio “no sean necesariamente cosas que vengan de una observación parcial, sino idealmente que del mismo sector emerjan necesidades específicas por las cuales poder aportar con el plástico y su reciclaje”.

La proyección es clara: los proyectos impulsados por el centro CIMAC y el LEMAA (www.lemaausach.cl) beneficiarán al sector con productos que tienen una huella ambiental reducida, fomentando la economía circular y la innovación en materiales constructivos en Chile.

Rehabilitación del parque construido mediante la incorporación de atributos de circularidad

Con la mirada puesta en la eficiencia energética, la recuperación patrimonial y el confort de los usuarios, cuatro edificaciones rehabilitadas en distintas regiones de Chile se destacan por haber obtenido la Certificación Edificio Sustentable (CES). Estas obras no solo modernizan la infraestructura pública, sino que también representan ejemplos concretos de cómo transformar el parque construido con criterios de sustentabilidad y economía circular.

CECREA Castro: De ícono abandonado a centro cultural vivo

Ubicado en el histórico barrio Lillo de Castro, Chiloé, el Cecrea reactivó un edificio emblemático para la comunidad: la antigua “Ballena”, una construcción de 1997 que permaneció sin uso por casi dos décadas. El inmueble, con forma de cachalote y revestido en tejuelas de alerce, fue remodelado para acoger a niños, niñas y jóvenes en un entorno de aprendizaje informal y creativo, enfocado en artes, ciencias, tecnologías y sustentabilidad.

“Es un edificio espectacular, un ícono para la ciudad de Castro. Partió como un museo, simula una ballena y está revestido con tejuelas de alerce… incluso tiene vista al mar. Es muy acogedor y funciona fantástico en términos de temperatura”, señaló el jefe de CES, Hernán Madrid, durante una visita.

Con una superficie total superior a 4.600 m², Cecrea incluye áreas para danza, música y trabajo audiovisual, además de espacios como talleres ruidosos, zonas de convergencia y recreación, y un hall de acceso acogedor. La instalación del centro no solo revitalizó un edificio emblemático, sino que reactivó toda la zona, integrándola a un nuevo circuito cultural urbano.

Cuartel de la PDI de Puerto Varas: Patrimonio y eficiencia de la mano

La recuperación de la casona Heim, inmueble patrimonial de dos pisos, junto con la construcción de un edificio nuevo de tres niveles, dio forma al nuevo cuartel de la Policía de Investigaciones de Puerto Varas. Esta combinación entre lo antiguo y lo nuevo se desarrolló respetando la normativa patrimonial, sin alterar espacios originales, e integrando soluciones modernas de climatización y eficiencia energética.

“El proyecto fue licitado por la Dirección de Arquitectura Región de Los Lagos… El proceso ha sido muy satisfactorio, ya que nos permite tener un edificio que cumple los estándares de Edificio Sustentable con el medio ambiente”, afirmó Alexandra Stepankowsky, directora regional de la Dirección de Arquitectura de Los Lagos.

Se incorporó una central térmica con bombas de calor, losas radiantes, radiadores con control por piso, ventilación mecánica con recuperadores de calor y una envolvente térmica de alta eficiencia, lo que permitió obtener la Certificación CES en mayo de 2023.

Palacio Subercaseaux – Archivo Regional de Valparaíso: Rescate patrimonial con mirada de futuro

En el Barrio Puerto de Valparaíso, las ruinas del ex Palacio Subercaseaux fueron transformadas en el nuevo Archivo Regional. El diseño ganador, liderado por las arquitectas Cecilia Puga y Paula Velasco, integró una obra nueva al interior del predio, respetando la tipología y la imagen histórica del edificio-manzana original, con soluciones que conjugan modernidad y conservación.

“La relevancia que tiene la certificación CES en un edificio como el Archivo Regional de Valparaíso está principalmente en demostrar que se puede proyectar algo moderno en una envolvente patrimonial, con criterios de sostenibilidad, poniendo en valor la arquitectura”, explicó Antonio Espinoza, asesor CES del proyecto.

El edificio fue diseñado para garantizar condiciones de habitabilidad, confort térmico y control ambiental especialmente exigente para la conservación de documentos históricos, lo que lo convierte en un referente nacional en rehabilitación sustentable con valor patrimonial.

Edificio de Aduanas en Talcahuano: Un ejemplo de reciclaje arquitectónico

El edificio institucional de la Dirección Regional de Aduanas de Talcahuano alcanzó la certificación CES con 72,5 puntos, nivel sobresaliente, y el segundo lugar en el Premio CES 2024, gracias a una estrategia que recuperó el valor de dos construcciones existentes: una oficina y un galpón posterior. El diseño incorporó patios interiores, fachada norte abierta con celosías para control solar, y una envolvente térmica de alto desempeño.

“El edificio D.R.A.T. no sólo es un edificio público de excelencia, sino también un ejemplo perfecto de cómo es posible el reciclaje de edificios de cualquier índole y transformarlos en edificios contemporáneos de primer nivel energético y de confort para sus usuarios”, destacó Francisco Pizarro, asesor CES del proyecto.

También se implementó un sistema de climatización distribuido en closets arquitectónicamente integrados y un sistema de iluminación artificial de alta eficiencia. La intervención, iniciada en 2016, culminó exitosamente en septiembre de 2023 con la certificación definitiva.

El parque construido sí se puede transformar

Estos cuatro casos demuestran que la rehabilitación sustentable y circular del parque construido en Chile es una realidad tangible. Desde Chiloé hasta Talcahuano, pasando por Valparaíso y Puerto Varas, las obras combinan estrategias arquitectónicas y tecnológicas avanzadas con respeto por el patrimonio y el bienestar de los usuarios. Todos estos edificios son referentes de cómo una política pública, como la Certificación CES, puede promover un cambio cultural profundo en la forma de construir y conservar infraestructura pública en Chile.

CicloData: La base de datos que revoluciona la construcción sustentable en Chile

Con el lanzamiento programado para noviembre, CicloData se perfila como un bien público esencial para la industria. Conoce cómo esta herramienta, creada para suplir la falta de datos de ciclo de vida en el país, permitirá a las empresas constructoras tomar decisiones más precisas, optimizar costos y avanzar en la economía circular.

¡La construcción sustentable tiene un nuevo aliado! Con la entrada en operación de CicloData, la industria obtendrá una base de datos clave para tomar decisiones, innovar y cumplir con nuevas exigencias, en un mercado cada vez más consciente del impacto ambiental. Esta herramienta aparece como un pilar en la transición hacia una economía circular, especialmente en un sector tan relevante como la construcción.

¿Qué es CicloData y por qué es importante?

La experta en sustentabilidad, Pía Wiche, fundadora y CEO de EcoEd, explica que CicloData es una base de datos con información de ciclo de vida (ICV) de productos y procesos locales, creada para abordar un desafío histórico en Chile: la escasez de datos confiables, accesibles y representativos del país. Hasta ahora, la industria se veía obligada a usar datos extranjeros, lo que dificulta la comprensión precisa de los impactos ambientales de sus productos y procesos.

La experta en sustentabilidad, Pía Wiche, fundadora y CEO de EcoEd, explica que CicloData es una base de datos con información de ciclo de vida (ICV) de productos y procesos locales, creada para abordar un desafío histórico en Chile: la escasez de datos confiables, accesibles y representativos del país. Hasta ahora, la industria se veía obligada a usar datos extranjeros, lo que dificulta la comprensión precisa de los impactos ambientales de sus productos y procesos.

Esta situación creaba tres grandes problemas:

- Altos costos: La falta de datos locales encarecía los estudios de Análisis de Ciclo de Vida (ACV).

- Falta de competitividad: Se limitaba la capacidad de empresas chilenas para competir en mercados internacionales que exigen transparencia ambiental.

- Obstáculos para la innovación: La ausencia de información precisa frenaba el avance de la economía circular.

Así, la creación de CicloData responde a un mandato explícito de la Hoja de Ruta para un Chile Circular al 2040, que estableció como meta la creación de una base de datos de ciclo de vida. Según Pía Wiche, este mandato refleja “una señal muy clara de la necesidad del país”.

El lanzamiento, programado para noviembre, ha generado gran expectación, con consultas periódicas sobre su disponibilidad por parte de sectores público y privado. La academia y los consultores ya ven en CicloData una herramienta estratégica, lo que demuestra la necesidad que existía en el mercado.

¿Qué datos ofrece y cómo se usa?

Es crucial entender que CicloData no es una calculadora, sino una fuente de datos que permite alimentar distintos softwares y herramientas. La plataforma ofrece dos tipos de información clave:

- Inventarios de ciclo de vida (LCI): Detallan información sobre el consumo de materiales, energía y agua, así como las emisiones y residuos asociados a cada material. También permiten realizar cálculos completos como la huella de carbono, la huella hídrica y la huella ambiental de producto, entre otras mediciones.

- Ecoindicadores o “milipuntos”: Son métricas simplificadas que apoyan los procesos de ecodiseño sin necesidad de realizar un ACV completo.

Al proporcionar datos regionales específicos para la Región Metropolitana, incluyendo materiales de construcción, combustibles, transporte y energía, CicloData permite que las decisiones sobre el diseño y medición del impacto ambiental de una obra se tomen con mayor precisión y representatividad local. El objetivo es “entregar herramientas para competir en los mercados internacionales y cumplir con nuevas regulaciones nacionales como la Ley REP, HuellaChile y licitaciones del MOP, entre muchas otras”, indica Wiche.

El rol estratégico en la construcción sostenible

Para el sector de la construcción, CicloData representa un cambio de reglas. Los principales usuarios, que van desde constructoras y contratistas hasta proveedores de materiales y diseñadores, podrán:

- Calcular huellas ambientales: Las constructoras y contratistas que participen en licitaciones podrán calcular con mayor precisión la huella de carbono de sus proyectos.

- Optimizar la toma de decisiones: La plataforma permite visualizar qué materiales o procesos tienen mayor impacto ambiental, orientando las inversiones en sostenibilidad hacia las áreas más efectivas.

- Evaluar alternativas: Permite comparar materiales y soluciones constructivas, incluidas las circulares.

- Estandarizar cálculos: Facilita la estandarización del cálculo de huellas para certificaciones como LEED y licitaciones del MOP.

- Demostrar desempeño ambiental: Los proveedores de materiales pueden usar los datos para demostrar el desempeño ambiental de sus productos.

Pía Wiche destaca que este beneficio se traduce en “resultados más precisos, decisiones más costo-efectivas, mejor posicionamiento en licitaciones del MOP y avances concretos hacia la construcción circular”.

La visión de largo plazo y su gobernanza

La visión a largo plazo es que CicloData se convierta en la “fuente más segura y confiable de información de ciclo de vida en la Región Metropolitana”. Para lograrlo, se estableció un modelo de gobernanza multi actor que asegura su vigencia en el tiempo.

La Fundación InnovaCiclos será la encargada de operar y actualizar la base de datos anualmente. No obstante, la clave del éxito radica en la colaboración: la plataforma busca ser una iniciativa compartida por todo el ecosistema de la sustentabilidad, donde académicos, empresas y consultores no solo usen sus datos, sino que también contribuyan a alimentarla.

El proyecto es un ejemplo de colaboración público-privada, con el Ministerio del Medio Ambiente (MMA) como mandante y propietario del bien público, y el apoyo de Corfo RM y el cofinanciamiento de EcoEd. A nivel internacional, Ecoinvent (la base de datos más reconocida del mundo) e IBICT de Brasil han aportado su experiencia y datos de fondo.

Además del sector público, aliados estratégicos como Territorio Circular, la Red Chilena de ACV, universidades y empresas pioneras con Declaraciones Ambientales de Producto (DAPs) ya forman parte del proyecto. Sin embargo, Wiche enfatiza la necesidad de integrar actores: “Faltan por sumarse más empresas constructoras y proveedoras de materiales que puedan aportar datos reales, más ministerios y agencias públicas como el MOP y ProChile, así como actores privados que innovan en soluciones circulares”.

Reconocimiento internacional

La Iniciativa de Ciclo de Vida del Programa de las Naciones Unidas para el Medio Ambiente (PNUMA) destacó a CicloData e invitó al equipo a foros globales, reconociendo su rol en la masificación del Análisis de Ciclo de Vida.

Uno de los principales aprendizajes del proyecto ha sido que “los grandes proyectos de bases de datos solo son posibles con colaboración”. CicloData es un reflejo de este principio: una herramienta “construida entre todos”. La sostenibilidad financiera y la vigencia de la plataforma dependerán del compromiso y la generosidad de la comunidad.

En definitiva, CicloData es un proyecto estratégico que responde a una necesidad crítica del país y se alinea con las metas de la economía circular. Su éxito radicará en la capacidad de la industria para utilizar estos datos como una palanca para la innovación, la competitividad y la transición hacia una construcción más sostenible y resiliente. Como señala Wiche, “tener datos confiables de ciclo de vida es vital para políticas públicas y estrategias privadas; mejores datos conducen a mejores decisiones”.

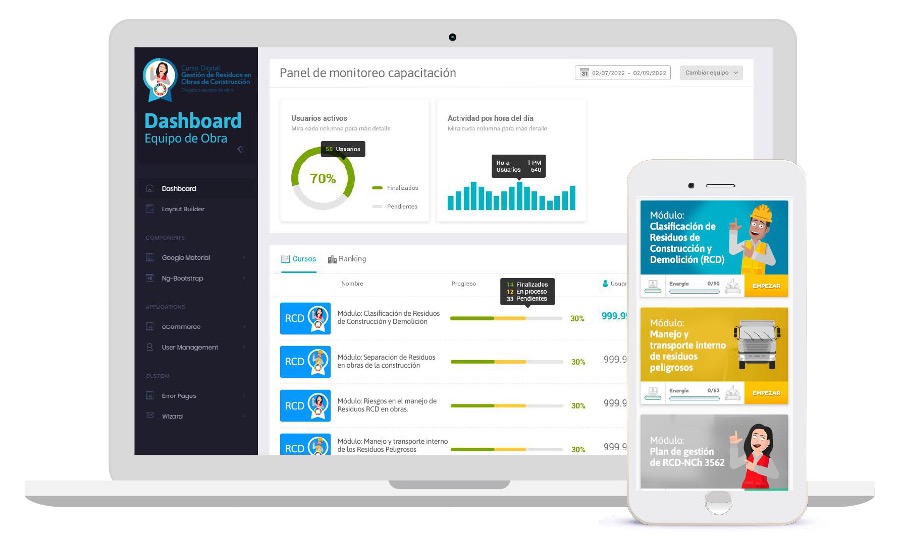

Reduciclo escala hacia una gestión ambiental integral en la construcción

Desde su aparición como caso de éxito en 2023, la empresa dirigida por el ingeniero constructor Lucas Bracho ha ampliado su alcance más allá de los residuos, incorporando nuevos criterios ambientales, alianzas estratégicas y herramientas tecnológicas que hoy la posicionan como referente en formación y asesoría ambiental para obras.

En 2023, Reduciclo ya había definido su estrategia: posicionarse como un ente educador y capacitador en gestión ambiental para la construcción. Ese primer año estuvo marcado por el esfuerzo en fidelizar a los primeros clientes, crear una identidad clara y consolidar el marketing de la empresa. Al mismo tiempo, comprendía la importancia de acompañar en terreno, para nutrir los cursos con experiencias reales y asegurar que el mensaje se aplicara en obra. Dos años después, la empresa ha fortalecido esa visión: hoy integra tecnología digital, aplica protocolos preventivos, asesora en normativas y forma a más de mil trabajadores en gestión ambiental integral, siempre con foco en la eficiencia tanto para sus clientes como para sus propios procesos.

“Desde 2023, hemos evolucionado hacia una gestión ambiental más integral en obras, ampliando nuestro enfoque más allá de los RCD para abordar los seis criterios ambientales clave”, explica Lucas Bracho, CEO de la empresa.

Estos criterios incluyen: 1) Residuos no peligrosos y economía circular, 2) Sustancias y residuos peligrosos, 3) Ruido y vibraciones, 4) Emisiones atmosféricas, 5) Agua y RILES y 6) Biodiversidad y ecosistemas.

Una de las principales innovaciones de este periodo fue el desarrollo de ReduApp, una plataforma digital que permite controlar hallazgos en terreno, detectar malas prácticas, pérdidas de materiales y generar indicadores accionables para las obras.

Además, Reduciclo implementó protocolos de seguimiento, que acompaña la planificación de proyectos con estrategias preventivas y asesoría para el cumplimiento de la Resolución de Calificación Ambiental (RCA) pero principalmente de la legislación ambiental, tales como normas, leyes, decretos u ordenanzas municipales.

Formación en terreno, impacto en cifras

La propuesta formativa se diversificó con modalidades presencial, online e híbrida, combinando teoría con experiencia práctica en terreno a través de charlas dirigidas por actividad y perfil de cuadrilla.

“Hemos comprobado que las capacitaciones que combinan teoría con experiencia práctica en terreno generan mayor compromiso y cambios reales”, afirma Bracho.

Así, entre 2023 y 2025, Reduciclo ha logrado:

- Capacitar a más de 30 empresas constructoras e inmobiliaria en gestión ambiental integral.

- Formar a más de 400 profesionales del sector construcción en residuos, emisiones, ruido y biodiversidad.

- Capacitar a más de 5.000 trabajadores en terreno, en obras de edificación en altura y en extensión.

Alianzas que multiplican impacto

Durante estos años, la empresa fortaleció su red de colaboraciones con actores clave:

- Cámara Chilena de la Construcción, vía CDT, ETC y el OSCL

- Construye2025, como articulador estratégico

- Centro SIMOC, para certificación SENCE

- Empresas ETFA y consultoras ambientales, para temas específicos como ruido, emisiones, flora y fauna

“Estas colaboraciones potencian el alcance y la calidad de nuestras capacitaciones y asesorías ambientales integrales”, destaca Bracho.

Lo que viene: tableros, e-learning y protocolos por etapa

Entre sus próximos desarrollos, Reduciclo proyecta:

- Una versión avanzada de ReduApp con tableros de control y métricas automáticas.

- Una plataforma e-learning con módulos cortos y prácticos, diferenciados por perfil (cuadrillas, mandos medios, subcontratos).

- Protocolos de gestión ambiental por etapas constructivas, con indicadores asociados a ahorro de costos, reducción de impactos y mejoras en biodiversidad y agua.

“Queremos generar ahorros para las empresas, reducir pérdidas de materiales, evitar multas y paralizaciones, optimizar procesos y crear obras de construcción ordenadas y limpias, que se encuentren cumpliendo la legislación ambiental a cabalidad. Aspiramos a que las empresas se destaquen como empleadores deseables, atrayendo a trabajadores comprometidos con el medio ambiente”, señala Bracho.

El camino hacia una construcción circular y ambientalmente responsable no se construye solo con normativas, sino que con cultura, formación y compromiso real en obra. Reduciclo ya lo entendió, y lo está escalando.

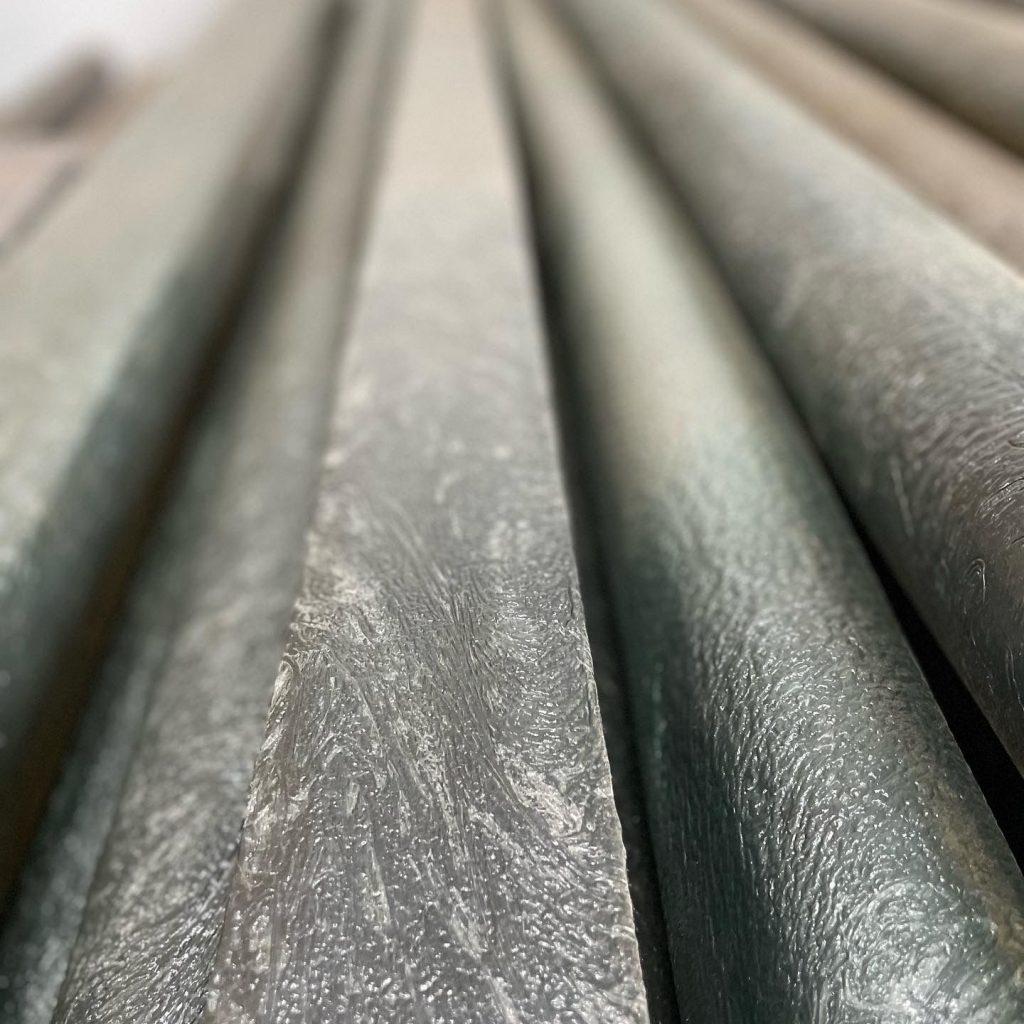

Ciencia aplicada a la construcción circular: aislante térmico chileno listo para escalar

Desarrollado por CITEC UBB y empresas del sector forestal, BioTerm es un nuevo aislante térmico y acústico biobasado que aprovecha subproductos madereros locales, cuenta con validación técnica, certificación ambiental internacional y está listo para ser transferido a la industria.

En un contexto global marcado por la urgencia de reducir emisiones, minimizar residuos y avanzar hacia una economía circular, el Centro de Investigación en Tecnologías de la Construcción de la Universidad del Bío-Bío (CITEC UBB), en alianza con las empresas CMPC Maderas SpA, Forestal Tricahue Ltda. e Ingeniería y Paneles del Maule S.A., ha logrado un avance significativo en innovación de materiales sustentables.

Gracias al proyecto Fondef IT18I0002, cofinanciado por la Agencia Nacional de Investigación y Desarrollo (ANID), se desarrolló la tecnología de producto y proceso para un nuevo material aislante térmico y acústico biobasado, denominado provisionalmente BioTerm, protegido por las Patentes de Invención N° 2017-03179 y N° 2017-03424. Este material ya está disponible para su transferencia tecnológica.

Ciencia aplicada a la economía circular

El desarrollo se basó en la hipótesis de que era posible obtener un aislante de alto rendimiento a partir de subproductos de la industria maderera local—fibras, corteza de eucaliptus – partículas, granos y otras estructuras—mediante estrategias innovadoras de diseño y procesamiento.

Se combinaron técnicas de atenuación de radiación infrarroja a nivel alveolar con la modificación de variables de proceso para generar cavidades oblongas que atrapan aire en dirección transversal al flujo térmico. Esta aproximación, inédita en Chile, permitió validar el producto primero en laboratorio y luego a escala piloto industrial.

Aplicación demostrativa en vivienda experimental

Para fines demostrativos, se produjo una cantidad suficiente de material en instalaciones de Forestal Tricahue y CITEC UBB, utilizado para aislar térmicamente una vivienda experimental ubicada en el campus de la UBB en Concepción. Esta vivienda está disponible para visitas guiadas, y su monitoreo ha mostrado resultados sobresalientes en eficiencia térmica y comportamiento ambiental.

Validación técnica y certificación ambiental

El desarrollo desde TRL 1 a TRL 8 se realizó en instalaciones de las empresas colaboradoras y del Ecosistema de Producción de Innovación basado en Ciencia, Prototipado y Experimental (ECO PI UBB). El proceso tomó casi dos años e incluyó rigurosos ciclos de prototipado, experimentación y validación de hipótesis.

Las prestaciones térmicas e higrotérmicas fueron certificadas por laboratorios oficiales del Ministerio de Vivienda y Urbanismo. La evaluación ambiental fue realizada por la empresa española Ingurumenaren Kideak Ingeniería, garantizando estándares internacionales de sustentabilidad.

Este aspecto es clave, considerando que la meta de Chile hacia la carbono neutralidad y resiliencia climática al 2050 exige certificaciones externas de atributos y sustentabilidad. Ya no basta con declarar competencias: hay que certificarlas debidamente.

Aporte a la nueva Reglamentación Térmica

Las certificaciones obtenidas y los resultados de las pruebas demuestran que este material contribuye eficazmente al cumplimiento de los nuevos requisitos de la Reglamentación Térmica de Edificios: limitación de la transmitancia térmica máxima, control de condensación superficial e intersticial, y reducción de infiltración de aire en envolventes.

Este enfoque integral refleja la capacidad de CITEC UBB para acompañar el ciclo completo de innovación: desde la investigación científica aplicada, el desarrollo de prototipos, la validación técnica y ambiental, hasta la implementación piloto en condiciones reales.

Capacidades al servicio de la industria

El caso de BioTerm refleja el alcance de los servicios que CITEC UBB ofrece a la industria: desarrollo de productos con base científica, validación en laboratorio y terreno, aplicación en viviendas, y acompañamiento en la etapa de implementación productiva.

Esta experiencia se convierte en un modelo replicable para otras iniciativas que busquen transformar residuos en recursos y avanzar hacia una construcción más sustentable y resiliente.

Transferencia tecnológica abierta

La tecnología desarrollada está disponible para su transferencia, abriendo oportunidades para empresas interesadas en incorporar soluciones innovadoras en sus procesos productivos.

BioTerm no solo representa una alternativa técnica viable, sino también una contribución concreta a los objetivos de desarrollo sostenible y a la transición hacia una economía circular en el sector construcción.

*Artículo escrito por Luis Ariel Bobadilla Moreno, director del Centro de Investigación en Tecnologías de la Construcción CITEC de la Universidad del Bío-Bío.

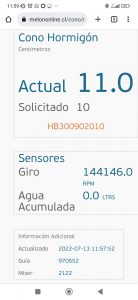

De la digitalización a la inteligencia artificial: la evolución de Melón hacia una industria más productiva y sostenible

A tres años de sus primeros avances en digitalización, la compañía cementera sigue liderando la innovación y transformación digital en la construcción, impulsando mejoras en productividad, sostenibilidad y experiencia del cliente.

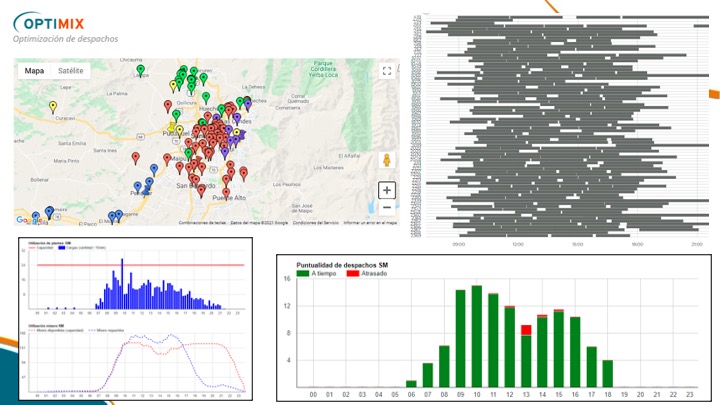

En 2022, Empresas Melón sorprendía a la industria de la construcción con su enfoque pionero en digitalización y transformación de procesos. Su sistema Optimix, que optimiza los despachos de hormigón, y el sensor Infomix, diseñado para estimar en línea la resistencia del hormigón, fueron hitos que demostraron que la tecnología podría revolucionar el negocio del cemento.

“Todo lo que podamos hacer para que los procesos sean más eficientes para nuestros clientes es importante. Para eso desarrollamos un ecosistema de aplicaciones, todas funcionando en sincronía para garantizar procesos seguros y eficientes”, explicaba en esa época Pablo Covacevich, subgerente digital de Melón.

Hoy, a tres años de esa entrevista, la compañía ha profundizado su camino digital. Covacevich, ahora Subgerente de Innovación y Transformación Digital, recuerda el punto de partida: “Teníamos muchos procesos dependientes de etapas manuales o papeles. No había registro de datos, por lo que la toma de decisiones era lenta, no teníamos registro o trazabilidad para un análisis inmediato, y menos para un análisis futuro. La información y procesos dependían de las personas, lo que generaba un riesgo en la continuidad de las operaciones”.

La digitalización permitió automatizar procesos y dar un salto en eficiencia: “Hoy podemos medir. Los procesos ahora se pueden automatizar, ya que se han digitalizado las etapas manuales. Hemos podido armar sistemas que optimizan y predicen comportamiento, todo a partir de los datos ingresados/utilizados en los procesos”, comenta.

Así por ejemplo, “podemos optimizar el despacho equilibrando los costos (datos) con el servicio (puntualidad), predecir resistencia y automatizar las dosis de los productos, porque digitalizamos la información de todo el proceso. Sensorizamos nuestros camiones y desarrollamos una app que permite firma digital y evaluación del servicio en cada despacho. Cuando los datos son suficientes y oportunos, puedes hacer desarrollos increíbles que aporten a la toma de decisiones, calidad y experiencia digital”, señala el ejecutivo.

Este cambio también transformó la cultura organizacional, dado que a juicio de Covacevich, “hoy somos más ágiles en la producción, detectando alertas y exigiendo eficiencia en toda la compañía. Culturalmente se digitaliza la empresa: la norma es que las decisiones se tomen en base a datos”.

La incorporación de tecnologías avanzadas ha sido clave. “Para alguien que no tiene nada, la digitalización básica ya es un salto enorme. Pero la IA y el Machine Learning son impresionantes en la cantidad y rapidez con que procesan datos, permitiendo BI y procesos prescriptivos (autónomos)”, explica el profesional.

En sostenibilidad, los avances son notables, puesto que “con procesos digitalizados dejamos de imprimir miles de papeles, firmamos digitalmente y reducimos el uso de sellos físicos. Con Machine Learning diseñamos productos con menor huella de carbono y mejoramos la eficiencia en los despachos, reduciendo el consumo de combustibles”, cuenta.

Estos beneficios han trascendido el proyecto inicial, ya que todo deriva en “una cultura digital, es decir, si producción tiene un proceso digital, RRHH exige tener un proceso de igual calidad, y así para facturación y otros, culturalmente se digitaliza la compañía, donde la norma es que las decisiones se tomen en base a datos”, precisa.

De cara al futuro, Covacevich reconoce que “la vanguardia la tiene Melón, pero los desafíos de la industria son enormes. Productividad y sostenibilidad son los tópicos más importantes, pero el camino para lograrlo está en la innovación y digitalización”.

Para inspirar a otras empresas, recomienda: “Es importantísimo fijarse un objetivo, definir hitos, diseñar un roadmap, involucrar a la alta dirección y entender el valor para el cliente. Partir digitalizando papeles y automatizando procesos, y ese hito preparará para analytics, predicción, machine learning, IA”.

Finalmente, destaca el rol de Construye2025 en esta transformación: “Estos programas lideran la frontera tecnológica, desafiando y motivando el desarrollo en las empresas. Nos permiten explorar nuevas tecnologías, desarrollar prototipos y estar a la vanguardia de la industria, relacionándonos con otras compañías que también innovan”.

Con esta evolución, Melón confirma su liderazgo en innovación y digitalización, consolidando un modelo de gestión basado en datos, inteligencia artificial y sostenibilidad, que marca el futuro de la construcción.

Mujeres en la construcción: diagnóstico integral y hoja de ruta para una inclusión sostenible

El estudio más completo realizado en Chile revela brechas, barreras culturales y estructurales, así como avances y estrategias para fortalecer la participación femenina en el sector construcción.

La industria de la construcción en Chile es un pilar de la economía: aporta un 5,74% del PIB y emplea a más de 719.000 personas. Sin embargo, solo un 8,6% corresponde a mujeres, lo que la convierte en la rama más masculinizada del país. Para comprender esta brecha y diseñar soluciones efectivas, la Facultad de Negocios de la Universidad de Chile y la Corporación Mujeres en Construcción (MUCC) lideraron el estudio “Mujeres en la Construcción: Barreras y Desafíos para su incorporación sostenible”, una investigación de carácter mixto y nacional que analizó las condiciones de atracción, retención y desarrollo de la mujer en la industria, incluyendo factores de violencia de género, discriminación y conciliación laboral (ver resumen ejecutivo aquí).

Los resultados son reveladores:

- Discriminación y brechas de acceso: Un 51% de estudiantes percibe que las mujeres son discriminadas en la industria y un 54% cree que no existe igualdad de oportunidades entre hombres y mujeres.

- Infraestructura insuficiente: Un 63% de trabajadoras reporta ausencia de salas de lactancia y un 43% falta de salas cuna, lo que dificulta la conciliación laboral y familiar.

- Brecha salarial y falta de incentivos: Un 24% señala inequidad salarial para mismos cargos y un 60% considera que los incentivos no son equitativos por género.

- Ambiente hostil y acoso: Un 60% percibe prácticas discriminatorias por género; 28% ha observado acoso y 41% discriminación en beneficios o remuneraciones.

- Protocolos deficientes: Un 44% desconoce los canales de denuncia y un 50% no confía en ellos; 76% afirma que no hay protocolos para reintegrar a víctimas de acoso.

Pese a este escenario, el estudio también muestra avances y oportunidades:

- Las mujeres con educación universitaria o postgrado duplican a los hombres (45% vs 22%), mostrando alto potencial de liderazgo y especialización.

- La participación femenina ha crecido levemente en los últimos años, alcanzando su punto más alto en 2024.

- Existen buenas prácticas en atracción, retención y desarrollo, como programas de mentoría, liderazgo femenino, políticas de tolerancia cero al acoso, flexibilidad horaria y certificaciones que reconocen a empresas inclusivas.

El informe propone tres ejes estratégicos para una inclusión sostenible:

El informe propone tres ejes estratégicos para una inclusión sostenible:

- Atracción: Campañas que rompan estereotipos, lenguaje inclusivo en ofertas laborales y becas para mujeres en carreras técnicas y STEM (Ciencia, Tecnología, Ingeniería y Matemáticas).

- Retención: Ambientes laborales equitativos, infraestructura adecuada, conciliación trabajo-familia y políticas de igualdad salarial.

- Desarrollo de carrera: Capacitación técnica, mentorías, promoción de mujeres en cargos directivos y convenios con empresas inclusivas.

El estudio demuestra que la inclusión femenina en la construcción es un desafío multidimensional, que requiere cambios culturales, estructurales y de gestión.

“Aumentar la participación de mujeres en construcción no solo es un tema de equidad, sino una herramienta para mejorar la productividad, la seguridad laboral y la innovación en el sector”, concluye el estudio.

Con políticas sostenibles y compromiso de la industria, Chile tiene la oportunidad de transformar la construcción en un sector más diverso, justo y competitivo, donde las mujeres puedan desarrollarse plenamente y liderar el futuro de la infraestructura del país.

Metodología y alcance del estudio

- La investigación utilizó un enfoque cuantitativo y cualitativo.

- Encuestas: 1.100 trabajadores/as (636 hombres, 464 mujeres) y 147 estudiantes de carreras ligadas a la construcción.

- Grupos focales: 8 para trabajadores/as (82 participantes) y 4 para estudiantes (36 participantes).

- Entrevistas: 15 a trabajadoras, expertas/os y representantes de ministerios y entidades internacionales.

HuellaChile: impulsando la carbono neutralidad desde las organizaciones

Desde 2013, el Ministerio del Medio Ambiente lidera este programa que ayuda a empresas y entidades públicas a medir, reportar y gestionar sus emisiones de gases de efecto invernadero, impulsando una cultura de sostenibilidad y eficiencia en Chile.

El Programa HuellaChile nació en 2013, impulsado por el Ministerio del Medio Ambiente, con el propósito de “apoyar la mitigación del cambio climático y avanzar hacia la carbono neutralidad al 2050, en concordancia con la Ley Marco de Cambio Climático y los compromisos internacionales asumidos por el país”, explica Arturo Espinosa Cáceres, coordinador del programa.

Su objetivo central es claro: impulsar, especialmente al sector privado junto con organizaciones públicas, a calcular, reportar y gestionar voluntariamente sus emisiones de gases de efecto invernadero (GEI) a través de una plataforma nacional gratuita, digital y alineada con estándares internacionales. De esa manera, esta herramienta facilita la medición de huellas de carbono a nivel organizacional, de eventos y comunas, promoviendo transparencia y mejora continua.

HuellaChile no solo entrega una certificación reconocida, sino que también “brinda apoyo técnico y fomenta la comunicación clara de los resultados hacia las partes interesadas”, contribuyendo, además, a otras políticas climáticas como los incentivos a energías renovables y la economía circular, como relata Espinosa.

Por qué medir

Respecto a la principal motivación de las empresas, Espinosa señala que “miden su huella de carbono para reducir su impacto ambiental y responder a la creciente demanda de mercados y consumidores que valoran la sostenibilidad”. Contar con la certificación HuellaChile “les permite comunicar sus avances de manera transparente y confiable, fortaleciendo su imagen y diferenciación en el mercado”, explica el profesional, además de abrirles oportunidades en licitaciones y contratos.

Por otra parte, la acción climática está cobrando cada vez más relevancia en procesos licitatorios y contratos, por lo que medir y gestionar las emisiones es clave para acceder a nuevas oportunidades de negocio. En este proceso, el Programa HuellaChile brinda apoyo técnico, capacitación y asesoría personalizada, especialmente para pequeñas y medianas empresas que desean sumarse a esta iniciativa.

En definitiva, “medir la huella de carbono es una estrategia fundamental para que las organizaciones innoven, mejoren su eficiencia y se posicionen favorablemente ante clientes y socios comprometidos con el cuidado ambiental”, ratifica Espinosa.

Diferencias en sectores productivos

Entre 2022 y 2024, los sectores más avanzados en la medición han sido la industria manufacturera (23,37% de los reconocimientos) y transporte y almacenamiento (13,26%). En el caso de la manufactura, “su avance responde a presiones regulatorias y de mercado, además de su integración en cadenas globales que exigen estándares de sostenibilidad”, comenta el coordinador. En tanto, para el transporte, la medición ha sido clave para optimizar operaciones y reducir costos ligados al uso de combustibles fósiles.

De acuerdo con Arturo Espinosa, si bien estos avances son relevantes, es clave que otros sectores con alta intensidad de emisiones, como la construcción, la minería o la agroindustria, se sumen a esta iniciativa. “Ampliar la participación permitirá una gestión más integral de las emisiones a nivel nacional”, cree.

Desafíos de la construcción

Actualmente, el sector construcción muestra un avance incipiente. “Entre 2022 y 2024, ha representado solo el 3,15% del total de las empresas que reportan su huella de carbono”, comenta Espinosa. Dada la alta intensidad de emisiones del rubro, fortalecer su participación es fundamental. Para ello, el trabajo colaborativo entre instituciones públicas y privadas es clave, así como iniciativas recientes como la guía del Ministerio de Obras Públicas para medir huella de carbono en infraestructura y edificación pública, y herramientas desarrolladas por HuellaChile para productos de construcción.

Las barreras principales radican en “la limitada capacidad técnica de muchas organizaciones”, según explica el profesional, pero se vislumbran oportunidades importantes. Mecanismos como la Certificación de Edificio Sustentable (CES) y las herramientas técnicas en desarrollo están “creando condiciones favorables para avanzar en la materia, pese a los desafíos técnicos aún presentes”, a su juicio.

Con estos esfuerzos, HuellaChile se consolida como un caso de éxito en la gestión climática del país, facilitando la transición hacia una economía baja en carbono y promoviendo una cultura empresarial más sustentable y competitiva.

De la reutilización de pavimentos a CES Aeropuertos: el sólido camino hacia la sustentabilidad de la Dirección de Aeropuertos

En menos de una década, la Dirección de Aeropuertos del MOP pasó de implementar técnicas de reutilización de pavimentos a liderar el desarrollo de infraestructura aeroportuaria sostenible, con técnicas avanzadas de economía circular, mediciones acústicas precisas y modelos energéticos adaptados a la operación aeroportuaria en sus nuevos proyectos.

La Dirección de Aeropuertos del Ministerio de Obras Públicas (DAP MOP) está cumpliendo una década desde la introducción de los primeros avances en términos de sustentabilidad. En 2016 se hicieron en el aeropuerto de Iquique las primeras pruebas para reutilizar los pavimentos, de manera que sirvieran como base de nuevas superficies estabilizadas con emulsión asfáltica.

Los prometedores resultados de esta iniciativa pionera en economía circular derivaron en la elaboración en 2019 de la Especificación Técnica General DAP N° 47: Producción de base reciclada en frío y estabilizada con emulsión asfáltica in situ. En 2020, se concretó la primera obra bajo esta técnica, en el marco de la conservación mayor del aeródromo Tobalaba. Posteriormente, se ha aplicado en los aeropuertos de Isla de Pascua, Valdivia, Iquique y Arica, entre otros.

Gracias a innovadoras técnicas de estabilización de capas asfálticas removidas se ha conseguido reutilizar hasta un 85% del material, evitando su disposición en vertederos y reduciendo en un 31% la necesidad de nuevos áridos. El uso de estabilizadores químicos permitió, además, mejorar el desempeño técnico de las reasignaciones de material.

Esta visión pionera sentó las bases de un cambio cultural profundo que apunta a iniciativas aún más ambiciosas. Actualmente, la Dirección de Aeropuertos lidera el desarrollo de la versión CES Aeropuertos, una adaptación de la Certificación de Edificio Sustentable específicamente para diseñar nuevos terminales aéreos.

Desde 2023, se han realizado visitas técnicas a distintos aeródromos de Chile, como Balmaceda, Coyhaique y Puerto Aysén, para levantar información crítica sobre su operación en diversos climas. Esta nueva certificación, que actualmente se está calibrando en algunos proyectos, se construye sobre tres pilares técnicos principales:

- Gestión eficiente del agua: se implementan estrategias como la captación y uso de aguas lluvias y la reutilización de aguas grises para procesos como el lavado de pistas y aeronaves, adaptadas según el clima de cada recinto.

- Optimización acústica: mediciones específicas de ruido de aeronaves (comerciales, privadas, militares y helicópteros) han permitido caracterizar los recintos considerando la simultaneidad de operaciones para proponer soluciones de mitigación específicas.

- Eficiencia energética: los modelos de simulación incorporan el crecimiento proyectado de usuarios a través del criterio “Hora 40”, diseñando infraestructuras capaces de mantener su desempeño bajo escenarios de alta demanda.

El avance hacia la sustentabilidad ha sido sistemático y estratégico. En 2024, se registraron hitos emblemáticos: el Aeródromo Teniente Rodolfo Marsh Martin, en la Antártica, ingresó como el primer piloto de la versión CES Aeropuertos; y se consolidó la colaboración entre la DAP MOP, entidades públicas, privadas y académicas, en comités consultivos para integrar temas como huella de carbono, infraestructura verde y la economía circular en el diseño y operación de aeropuertos.

“Estamos integrando nuevas soluciones para medir y mejorar la sostenibilidad en toda la infraestructura aeroportuaria del país”, destacó Evelyn Reid, jefa de Edificación y Planes Maestros de la DAP.

Con estos avances, Chile se posiciona como líder en infraestructura aeroportuaria sostenible en América Latina, demostrando que la innovación técnica puede ser el motor de un cambio real y duradero.

Ficha Técnica

Sustentabilidad en Infraestructura Aeroportuaria – Dirección de Aeropuertos MOP

Inicios (2020)

Reutilización de pavimentos en aeropuertos de Iquique y Arica

- % de material reutilizado: 85%

- Reducción en uso de áridos nuevos: 31%

- Técnica: Remoción de carpeta asfáltica, estabilización química y reaplicación en zonas de seguridad (RESA).

- Resultados: Mayor resistencia estructural; deformación reducida a la mitad respecto a técnicas tradicionales.

Actualidad (2023-2025)

Desarrollo de la Certificación CES Aeropuertos

Ámbitos Técnicos Incorporados:

- Agua: Captura y reutilización de aguas lluvias y uso de aguas grises para sanitarios y lavado de pistas/aeronaves.

- Acústica: Medición de ruido terrestre y aéreo por tipo de aeronave, y Consideración de “simultaneidad de ruidos” por múltiples operaciones simultáneas. Propuesta de mitigación diferenciada entre lado tierra y lado aire.

- Energía: Simulaciones energéticas específicas para cada escala y clima. Cálculo de cargas basado en criterio “Hora 40” para proyección de demanda máxima de usuarios.

Proyectos piloto en ejecución:

- Antártica: Aeródromo Teniente Rodolfo Marsh Martin

- Puerto Natales: Aeródromo Teniente Julio Gallardo

- La Serena: Aeródromo La Florida (en licitación)

Nuevos enfoques: NetZero carbono, infraestructura verde y azul, electromovilidad.

Socios Estratégicos:

- Público: Ministerio de Obras Públicas – Dirección de Aeropuertos (MOP-DAP).

- Académico: Universidad de Talca – Centro Tecnológico Kipus.

- Privado: Instituto de la Construcción, empresas de infraestructura y operadores aeroportuarios.

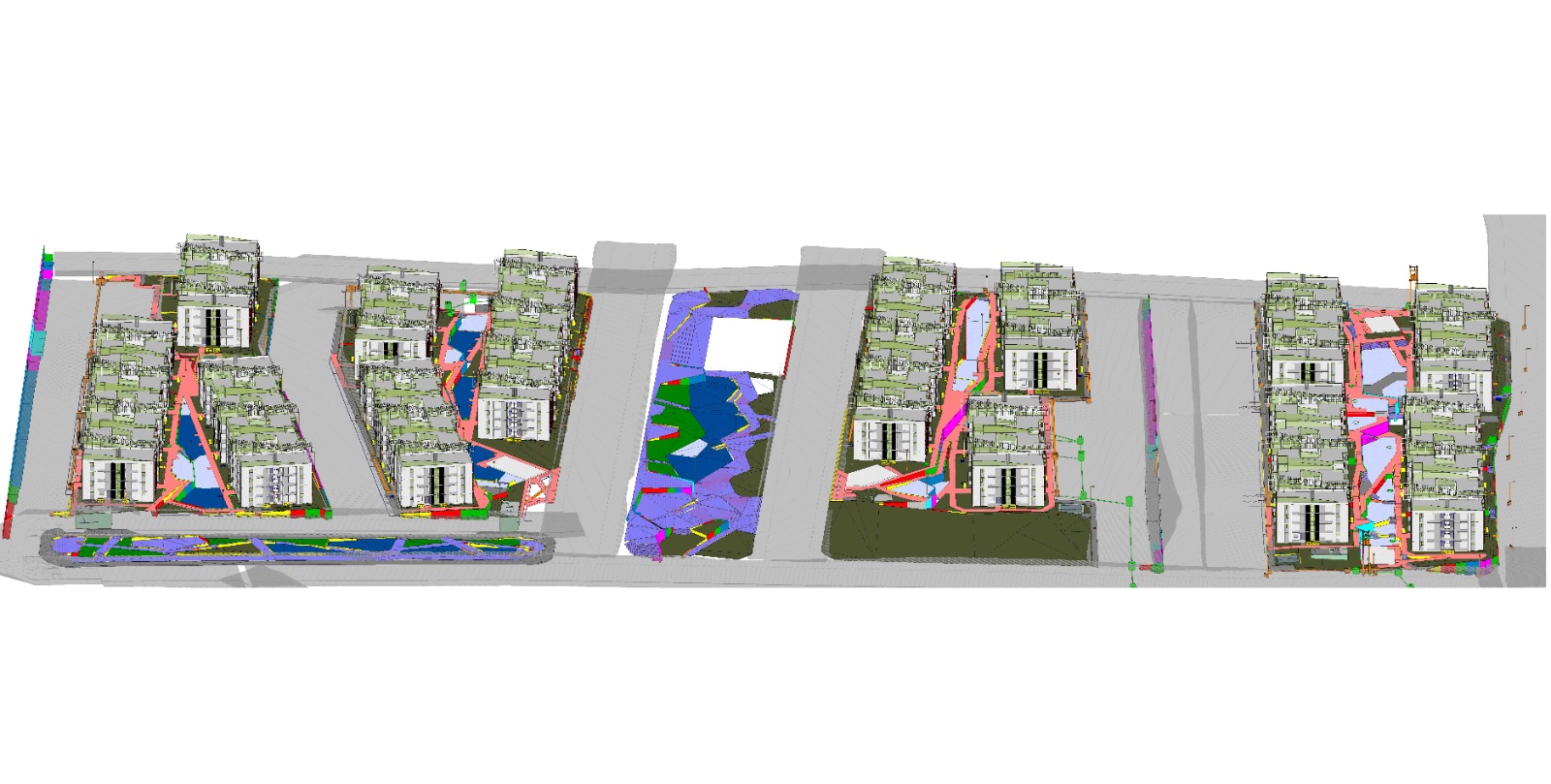

Edificio ProZero: Innovación modular y sostenible que transforma la vivienda social en Chile

Primer edificio de cinco pisos para vivienda social DS49 construido con módulos 3D industrializados. Una apuesta concreta por la eficiencia, la flexibilidad y la sustentabilidad, impulsada por el programa Construye Zero.

Con el Edificio Industrializado ProZero, Chile da un paso firme hacia la transformación de la vivienda social. Este proyecto pionero, desarrollado por ETERNA Modular Building en colaboración con Volcán, Melón, MultiAceros, Glasstech y Vorwerk, es el primer edificio de cinco pisos en el país construido con soluciones modulares volumétricas 3D industrializadas, pensado para el subsidio DS49.

ProZero destaca por su rapidez y eficiencia: cada unidad habitacional, de 58,2m², incluye tres habitaciones y dos baños. La fabricación de los módulos demora apenas una semana, el montaje completo del edificio un día y las terminaciones en terreno solo otra semana.

Más allá de su velocidad de ejecución, este edificio redefine los estándares de construcción social con atributos como:

- Calificación Energética A.

- Flexibilidad de montaje y desmontaje, lo que permite su relocalización en situaciones de emergencia, como terremotos o incendios.

- Reducción significativa del impacto ambiental: ahorro de 98,52% de energía, 99,88% de agua y 99,88% de residuos respecto a métodos tradicionales.

Estas características no son casualidad: forman parte de los objetivos estratégicos del proyecto, que busca:

- Validar y optimizar sistemas de construcción industrializada en altura.

- Maximizar la densidad de viviendas en espacios reducidos.

- Mejorar la productividad y eficiencia en construcción.

- Minimizar la generación de escombros y costos de edificación.

- Optimizar el consumo de recursos como agua y energía.

Innovación en materialidad

El edificio integra soluciones de alto rendimiento, como:

- Paneles Volcoglass X, sistemas Direct Applied, Volcanita XR, RH y RF de Volcán.

- Hormigones especiales para losas y fundaciones de Melón, diseñados para resistencias tempranas.

- Sistemas livianos de acero galvanizado de MultiAceros, aportando precisión estructural y seguridad antisísmica.

- Ventanas termopanel de PVC de Glasstech, garantizando un máximo aislamiento termoacústico.

ProZero es uno de los 10 desarrollos impulsados por el Programa Tecnológico Construye Zero, liderado por CTEC y co-ejecutado por la CDT de la Cámara Chilena de la Construcción, con apoyo de CORFO. Esta iniciativa busca acelerar la adopción de tecnologías que potencien la industrialización, la sustentabilidad y la innovación en el sector construcción.

ProZero en Edifica 2024

El Edificio ProZero fue el protagonista en la Plaza de la Industrialización y Métodos Modernos de Construcción de Edifica 2024, donde se realizó un montaje y desmontaje en vivo. Esta demostración mostró la eficiencia y la precisión del sistema, además de evidenciar su capacidad de ser montado, desmontado y rearmado múltiples veces sin perder prestaciones.

Tras la feria, el edificio fue reubicado en el Parque CTEC, donde continúa su evaluación para medir variables como el comportamiento higrotérmico y el desempeño de las uniones frente a múltiples ensamblajes. “El objetivo es continuar capturando mediciones de más largo plazo como comportamiento higrotérmico, entre otros aspectos”, señaló Daniela Vásquez, gerenta general de Construye Zero.

“Proyectos como ProZero reflejan el compromiso del sector construcción por avanzar hacia un modelo más productivo, sustentable y resiliente, en línea con la visión de Construye2025: transformar la industria chilena para que sea un referente de innovación a nivel latinoamericano”, afirma Marcos Brito, gerente de Construye2025.

Con su enfoque flexible, eficiente y respetuoso con el medioambiente, el Edificio Industrializado ProZero se convierte en una muestra tangible de que es posible construir viviendas sociales de alta calidad, cuidando los recursos y preparándose para los desafíos del futuro.

Martabid: cuando la evolución y la revolución van de la mano

Si bien la construcción industrializada gana cada vez más terreno en nuestro país, muchas empresas se han abierto camino mediante un trabajo arduo y sostenido en el tiempo. Es el caso de Martabid, empresa que, en su desarrollo en Chile, encontró una serie de obstáculos que ha sabido superar, y hoy cuenta con la planta más moderna de Latinoamérica.

Corría el año 2018 y la construcción industrializada se erigía como un tema incipiente en Chile. En julio de ese mismo año, Construye2025 publicaba el tema “Industrialización de calidad: la apuesta de Martabid por la mejora continua de sus procesos y viviendas”, como un caso que marcaba la pauta que el programa veía para la industria. Ya en 2017, había impulsado la creación del Consejo de Construcción Industrializada (CCI), con el objetivo de promover el desarrollo de este tipo de soluciones constructivas.

En esa época, el Holding Martabid debió bogar contra la falta de mano de obra calificada y otros obstáculos que la llevaron a hacerse cargo de toda la cadena de valor, segmentando su negocio en cuatro áreas: inmobiliaria, constructora, arriendo de maquinaria e industrialización de paneles. En esta última, aparece Canada House, que, siete años más tarde, cuenta con la mayor fábrica de casas en Latinoamérica.

Emplazada en Lautaro, región de la Araucanía, la planta de Canada House detenta más de 20.000 metros cuadrados construidos, y la capacidad de construir 30 casas por día, lo que se traduce en 600 viviendas por mes y 7200 por año. Con esta capacidad, se espera un gran impacto en el fortalecimiento del mercado habitacional en las regiones desde Santiago hacia el sur del país, generando soluciones accesibles y de alta calidad en estas zonas de mayor déficit de viviendas.

La respuesta a un desafío

José Miguel Martabid, director ejecutivo de Canada House, advertía en 2018 sobre las carencias de la construcción tradicional: problemas en la realización de controles de calidad, mano de obra no calificada, lentitud y dispersión de las faenas en terreno. En ese marco, el profesional puso énfasis en la mejora continua y estableció alianzas con importantes socios y proveedores, todo con miras a un producto final de excelencia.

José Miguel Martabid, director ejecutivo de Canada House, advertía en 2018 sobre las carencias de la construcción tradicional: problemas en la realización de controles de calidad, mano de obra no calificada, lentitud y dispersión de las faenas en terreno. En ese marco, el profesional puso énfasis en la mejora continua y estableció alianzas con importantes socios y proveedores, todo con miras a un producto final de excelencia.

El objetivo de Martabid es lograr una vivienda óptima, basado en controles de calidad realizados en fábrica, mediante un proceso constructivo industrializado de los distintos elementos que lo componen, complementado por un sistema de montaje mecanizado en obra que aborda programas masivos de vivienda.

Tras esta definición, realizada hace 17 años, José Miguel Martabid realizó un estudio en aquellos países que cuentan con viviendas industrializadas. Las conclusiones arrojaron la necesidad de adaptar la integración de tecnologías a la realidad del mercado nacional y a los productos disponibles.

En 2018, uno de los problemas importantes a enfrentar era la escasez de proveedores locales, razón que llevó a Martabid a buscar soluciones de alto estándar en el extranjero. Paradójicamente, importaron puertas metálicas prepintadas, con interior de poliuretano inyectado para la aislación térmica, que contenían un bastidor de madera chilena.

Hoy.

Tecnología y sustentabilidad

Muchos años después del desarrollo de Canada House en nuestro país, José Miguel Martabid sostiene que “somos unos convencidos de que la industrialización es el camino para superar el inmenso déficit habitacional en Chile y es muy importante seguir impulsándola, además de mejorar la calidad y tiempo de ejecución de las obras”.

En la actualidad, la megaplanta de la Araucanía dispone de maquinaria importada desde Alemania y un software especializado, que permite una producción automatizada y eficiente. Su implementación de la metodología BIM (Building Information Modeling) asegura trazabilidad, precisión milimétrica y optimización de los recursos en cada proyecto, reduciendo significativamente tanto los residuos como el impacto ambiental. “Estamos desarrollando producciones modulares, con viviendas completamente terminadas, a lo anterior se agrega condominios o mini condominios de tres niveles con industrialización modular”, explica el ejecutivo.

Esta planta promueve la sustentabilidad a través del uso de energía renovables: sistema fotovoltaico, reducción de residuos en el proceso productivo y el empleo de madera como material principal, que se conoce por su bajo impacto ambiental y su capacidad para reducir la huella de carbono. Así, la infraestructura se alinea con las metas globales de sostenibilidad y economía circular.

La gestión de residuos es particularmente destacable. La mejora de las materias primas utilizadas en la nueva planta ha hecho que el material de descarte conserve una calidad altísima, por lo que se han realizado desarrollos con empresas de la región para reutilizar estos residuos y generar insumos que puede usar la misma empresa, tales como marcos de puerta en pino finger joint, reutilización de despuntes de placas, entre otros.

El trabajo desarrollado por Canada House no ha pasado inadvertido, y la empresa fue seleccionada para desarrollar un proyecto enmarcado en el Programa Tecnológico #ConstruyeZero, liderado por el CTEC y apoyado por Corfo, ambos patrocinadores del CCI, “donde desarrollaremos y construiremos un edificio modular industrializado 100% en madera”, detalla el director ejecutivo.

Un camino de aprendizaje

Uno de los retos más poderosos que debió enfrentar Martabid fue el cambio cultural en los colaboradores. La empresa quiso mantener a su equipo humano en el proceso de evolución que enfrentaba, por lo que debió desarrollar mecanismos e incentivos para trabajar de forma automatizada, controlada y armónica, pensando tanto en el crecimiento de la organización como en el beneficio de sus trabajadores.

La formación de las personas es un pilar fundamental para el éxito de Canada House, que se concentró en capacitar a su equipo en el manejo de las nuevas tecnologías, garantizando que estuvieran en línea con las exigencias de calidad y sostenibilidad de la empresa.

El ejecutivo también destaca la excelente relación comercial establecida en la actualidad con proveedores que también son socios del CCI, que data de varios años. Sin ir más lejos, la construcción de la planta de Lautaro tardó solo 14 meses, y ese tiempo récord fue posible gracias a la colaboración de empresas líderes en soluciones industrializadas, a la altura del desafío de innovación y plazos que representó este proyecto.

Mirando hacia el futuro

Hacia adelante, la empresa tiene el objetivo de abarcar nuevos mercados, como el de las segundas viviendas, surgiendo la línea de construcción modular, además de llegar a más rincones del país, ampliando la zona de operación desde la región de O’Higgins hasta Punta Arenas.

Ni Martabid ni Canada House temen a los desafíos y cambios que pueda depararles el futuro. En materia ambiental, se han anticipado a los cambios normativos, y la planta está preparada para la entrada en vigencia de la nueva norma de cálculo estructural de edificaciones de madera, o para la nueva reglamentación térmica, que contiene una serie de exigencias que llevaron a la empresa a adaptar distintas materialidades para dar cabal cumplimiento a la normativa nacional vigente.

Hoy, Canada House se posiciona como un actor clave en la transición hacia la construcción industrialización en nuestro país. Su capacidad productiva, su tecnología avanzada y enfoque sostenible hacen que esta empresa no solo se perfile como líder en la actualidad, sino también como referente para la construcción industrializada en Chile.

Tecno Fast impulsa la construcción modular en madera y proyecta un futuro más sustentable

La empresa presentó los casos de éxito en edificación industrializada en el “VII Seminario de Vivienda Sustentable”, enfatizando la sostenibilidad, la optimización de procesos y el mejoramiento de la calidad de vida de los usuarios.

La urgencia de soluciones habitacionales más rápidas y respetuosas con el medioambiente ha impulsado en Chile un resurgimiento de la construcción industrializada. En este escenario entra Tecno Fast, que con casi tres décadas de trayectoria se ha posicionado a la vanguardia de este cambio en donde combinan estructuras de madera, energías renovables y técnicas de producción automatizadas, proponiendo un modo eficiente para levantar edificaciones a la par que se mejora la calidad de vida de los futuros ocupantes.

En la actualidad, sus proyectos van desde edificios modulares de gran altura hasta conjuntos de viviendas sociales con las que la empresa busca demostrar que la sostenibilidad y la innovación pueden integrarse de manera realista en el sector, marcando el paso hacia una construcción más consciente y colaborativa.

Durante el mes de noviembre, en una presentación en el contexto del “VII Seminario de Vivienda Sustentable”, Mario Yáñez, gerente de Ingeniería e Innovación de Tecno Fast, subrayó el compromiso de la empresa con el “Programa Habitacional de Emergencia”, impulsado junto a Archiplan, ambas empresas socias del Consejo de Construcción Industrializada (CCI). “Estos dos proyectos han sido icónicos, no sólo por el uso de la madera ni por haberse construido de manera industrializada en Santiago para luego ser transportados al sitio, sino también por ser la primera vez que abordamos, junto a empresas constructoras y arquitectónicas, los desafíos reales de un proyecto de este tipo”, sostuvo Yáñez sobre un par de proyectos. Esta experiencia ha permitido a Tecno Fast consolidar aprendizajes que benefician tanto a la industria como a las familias que recibirán las nuevas viviendas.

Sustentabilidad y tecnología: pilares de la innovación

Uno de los aspectos centrales que destacó Yáñez fue la importancia de la madera como material renovable y capaz de almacenar carbono, lo que ha permitido reducir la huella medioambiental en comparación con el hormigón o el acero, ya que “la madera actúa como almacenamiento de carbono durante toda la vida útil de la construcción”, enfatizó. A ello se suma la inversión en paneles solares sobre las cubiertas de sus plantas, como la de Lampa, donde Tecno Fast genera gran parte de su energía eléctrica y reduce costes en un contexto de alza tarifaria. “Decidimos comprometernos con este desafío hace cinco años, y ha sido un excelente negocio desde el punto de vista de la rentabilidad”, añadió.

La apuesta por la eficiencia industrializada se potencia mediante el uso de BIM (Building Information Modeling). Según el gerente, todos los procesos actuales “usan modelos digitales que la maquinaria automatizada interpreta para generar paneles, pisos y muros con alta precisión”. Este sistema optimiza los recursos y minimiza los desechos, al tiempo que permite cumplir con estándares rigurosos de calidad. “Nuestra capacidad total de producción en las tres plantas es de 260.000 m² al año”, precisó Yáñez, quien destacó además la inminente apertura de una cuarta fábrica en Puerto Montt para expandir la cobertura hacia el sur de Chile.

Proyectos escalables y resultados tangibles

Como muestra de éxito, el ejecutivo presentó el edificio de 6 pisos montado en la cordillera para Anglo American, donde cada módulo fue prefabricado en Lampa y transportado sin contratiempos. “Recuerdo una visita en la que le pregunté a un minero si los pisos hacían ruido o tenían algún problema. Me respondió: ‘Prefiero dormir aquí que en mi casa’”, relató Yáñez, subrayando el confort y la calidad logrados. Ese conocimiento se ha aplicado también al desarrollo de proyectos habitacionales urbanos, pensando en llevar soluciones de vivienda con estándares óptimos a comunas cercanas al centro de Santiago.

Entre las iniciativas más recientes destaca la construcción de 60 departamentos en la comuna de Lo Espejo, un hito que Yáñez describe como un “proyecto emblemático”, pues incorporó módulos ensamblados en fábrica, transportados a una calle estrecha y luego instalados en un plazo aproximado de 42 días. “Aunque no todo salió perfecto, era la primera vez que enfrentábamos un edificio de esta magnitud. ‘Hay que quebrar huevos para hacer una tortilla’, solemos decir”, admitió. Los departamentos incluyen 3 dormitorios, cocina equipada y balcón, ofreciendo una propuesta integral que cumple con exigencias de confort, ahorro energético y cercanía urbana.

El aprendizaje obtenido con Archiplan allanó el camino para refinar los manuales de montaje, planos y protocolos de coordinación, asegurando una instalación rápida y eficiente. Además de los beneficios en tiempos y costos, Yáñez se refirió a la salud y el confort de los futuros usuarios: “Las viviendas con estructura en madera presentan un mejor comportamiento térmico. Hace 20 o 30 años veíamos mucha humedad y hongos en paredes de ladrillo; esto no debería suceder con diseños que integran aislamiento y ventilación adecuados”, recalcó. Según lo relatado por el representante, el compromiso trasciende lo meramente constructivo, involucrando a las familias que habitarán estas viviendas y su experiencia a largo plazo.

Otra arista esencial es la medición continua de la huella de carbono, ya que según Yáñez, la construcción industrializada en madera arrojó unos 0,28 tCO₂/m², cifra menor que la de métodos tradicionales. “No estamos del todo satisfechos con ese valor; nuestro principal desafío es el transporte”, aclaró, aludiendo al costo energético de llevar módulos a distintas zonas del país. Pese a ello, Tecno Fast, como empresa, está decidida a seguir reduciendo emisiones mediante energías limpias y optimización logística, a la vez que colabora con universidades para mejorar los sistemas de cálculo y diseñar soluciones sustentables en proyectos de gran escala.

En la recta final de su presentación, Yáñez adelantó un próximo contrato en Arica, confirmando la proyección de más viviendas modulares unifamiliares para el SERVIU. “Queremos llevar este modelo a otras regiones y tenemos la capacidad para hacer 20 proyectos al año”, afirmó, remarcando que la clave radica en una mayor agilidad en la fase previa de permisos y diseños. Con múltiples iniciativas en carpeta y el respaldo de años de investigación y desarrollo, Tecno Fast avanza hacia un horizonte donde la madera y la construcción industrializada pueden resolver urgencias habitacionales de forma sostenible, rápida y humana.

Icafal y capital humano para la construcción industrializada: habilidades y casos de éxito

Sebastián Guevara, jefe de Innovación de Icafal, abordó en el último Encuentro Técnico CCI cómo los distintos roles se van asumiendo de acuerdo con las etapas que cada proyecto debe transitar. Esto nos contó. Bajo la consigna de “Capital humano para la construcción industrializada” se realizó el último Encuentro Técnico del CCI. Moderado por Pabla Ortúzar, vicepresidenta del CCI, en la ocasión se reunieron con destacados expertos para dar a conocer distintas miradas sobre la formación de trabajadores con miras a una construcción más industrializada. Una de las exposiciones fue la de Sebastián Guevara, jefe de Innovación de Icafal, quien abordó cómo los distintos roles se van asumiendo de acuerdo con las etapas que cada proyecto debe transitar. “Primero y para poner en contexto la definición de construcción industrializada, según el CCI, ya el 2021 establece que son obras de construcción ejecutadas mediante un procedimiento seriado, repetitivo, rítmico y estandarizado, y eso lo subrayo porque es muy importante lograr estándar y que puede incluir a su vez prefabricado realizar algunos elementos en sitio, utilización de robot automatización entre otros”, explicó. Desde su punto de vista, es clave comprender las diferencias entre los conocimientos y habilidades que hay que tener en el modelo de construcción tradicional versus el industrializado. “Respecto a los conocimientos, hay que saber sobre los códigos y los estándares de diseño, sobre nuevos materiales, los productos y sistemas, también metodologías (…) procesos de producción, tecnologías actuales y emergentes, seguridad en el izaje. Respecto a las habilidades vitales, se identifica que hay que tener buena comunicación, hay que tener capacidad de resolución de problemas, trabajar en equipo, que para la cadena de valor completa es muy importante, también tener atención a los detalles de los procesos, enfocarnos en el cliente, adaptabilidad, resiliencia y organización”, precisó. A continuación, el profesional compartió algunos ejemplos de Icafal entre los años 2017 y 2024, “donde podemos ver distintos proyectos que tienen algún grado de industrialización y también qué roles jugaron un factor determinante en el éxito del proyecto”.“Desmoldante R-I”: reutilización de envases e inclusión laboral para revolucionar la construcción

La alianza Kyklos, Refill y Boetsch triunfó en el Reto de Economía Circular, gracias a una propuesta sostenible que reduce costos, optimiza procesos y fomenta la participación de personas con discapacidad en el mundo del trabajo.

En la última edición del Reto de Economía Circular (Reto EC), “Desmoldante R-I” obtuvo el máximo reconocimiento gracias a su novedoso enfoque que vincula la reformulación de un producto clave en la construcción con la reutilización de envases y la inclusión de personas con discapacidad. La propuesta aborda de manera integral los desafíos ambientales y sociales de la industria al reducir la dependencia de insumos contaminantes y ofrecer oportunidades laborales protegidas en el proceso de producción.

El proyecto se originó al constatar que numerosas constructoras emplean tambores de 200 kilos con desmoldantes a base de petróleo, cuyo almacenaje y manipulación resultan costosos. Al traspasar el producto a envases más pequeños, este se seca con rapidez y provoca mermas, elevando aún más los gastos. “Muchos no toman en cuenta el ‘costo sombra’ de estos tambores, que puede llegar a duplicar el valor real del producto, pues obliga a disponer de bodegas especializadas y genera pérdidas considerables en el proceso”, señaló Antonio Irarrázaval, representante de la alianza Kyklos, Refill y Boetsch encargada de este producto.

Para abordar ese problema, el proyecto “Desmoldante R-I” optó por envases de 20 litros reutilizables facilitando así su manipulación y reduciendo el volumen de residuos. Dichos recipientes pueden ser rellenados más de 10 veces evitando un alto porcentaje de envases que antes terminaban en vertederos o bodegas. Así resulta “un formato más liviano y libre de peligrosidad hace la diferencia en obra; eliminamos gastos extras y minimizamos los riesgos de inflamación”, puntualizó el integrante de Kyklos, Refill y Boetsch, añadiendo que la adopción de esta nueva fórmula podría generar ahorros significativos al sector.

Inclusión laboral y triple impacto

Además del cambio en la composición, “Desmoldante R-I” apuesta por la inclusión laboral de personas con discapacidad cognitiva, quienes se encargan de las tareas de limpieza y acondicionamiento de los envases. El equipo señaló que cada seis trabajadores con discapacidad cuentan con el apoyo de una terapeuta ocupacional, “lo que implica una estructura exigente, pero que hace posible la verdadera integración”, recalcó Antonio Irarrázaval.

Para asegurar la sostenibilidad de este modelo, las empresas que no logran contratar directamente a personas con discapacidad pueden invertir los fondos equivalentes a la Ley de Inclusión (Ley 21.015) en el servicio ofrecido por la alianza, lo que les permite cumplir con la normativa de manera efectiva y generar un impacto social real. De esta forma, los recursos destinados a la inclusión dejan de ser un mero trámite formal y se convierten en un mecanismo tangible para crear empleos de calidad, contribuyendo así a una cultura de responsabilidad compartida.

Una solución escalable en regiones

Aunque la iniciativa nació en las regiones Metropolitana y Valparaíso, sus impulsores ya contemplan expandirla a otras zonas del país, instalando centros de recuperación locales que recojan y rellenen envases sin tener que transportarlos a Santiago. “No podemos centralizar todo en un solo lugar. Queremos abrir oportunidades en regiones, donde también existe la necesidad de incluir a personas con discapacidad y de gestionar residuos eficientemente”, aclaró Irarrázaval.

Además de la venta directa, “Desmoldante R-I” está explorando colaboraciones con grandes distribuidores para establecer puntos de devolución y fomentar un ciclo virtuoso de reutilización. En palabras del representante de la alianza: “Nuestro objetivo es que el formato y el producto sean tan prácticos que las constructoras quieran adoptarlos con facilidad, encontrando el envase en distintas redes de venta y devolviéndolo tras su uso para volver a ponerlo en circulación”.

Hacia una construcción más responsable